Защита кабелей от механических повреждений. Конструкция кабельных ЛЭП. Способ прокладки. Защита от механических повреждений

К средствам защиты от механического травмирования относятся: предохранительные, тормозные, оградительные устройства, системы дистанционного управления.

1. Предохранительные защитные средства предназначены для автоматического отключения агрегатов и машин при отклонении какого-либо параметра, характеризующего режим работы оборудования за пределы допустимых значений.

Таким образом, при аварийных режимах исключаются возможность взрывов, поломок, воспламенений.

В соответствии с ГОСТ 12.4.125 – 83 предохранительные устройства по характеру действия бывают: блокировочными и ограничительными.

Блокировочные устройства по принципу действия подразделяют на:

- Механические – обеспечивающие связь между ограждением и тормозным (пусковым) устройством. При снятом ограждении его невозможно пустить в ход.

- Электронные (радиационные) применяют для защиты опасных зон на прессах, гильотинных ножницах и других видах технологического оборудования машиностроения.

- Электрические – на ЭУ напряжением 500 В и выше, а также на различных видах технологического оборудования с электроприводом. Она обеспечивает включение оборудования только при наличии ограждения.

- Электромагнитные – (радиочастотные) применяются для предотвращения попадания человека в опасную зону.

- Магнитные – использующие постоянное магнитное поле.

- Оптические – с использованием фотоэлементов. Применяются в кузнечно–прессовых и механических цехах машиностроительных заводов.

- Пневматические – применяются там, где рабочие тела находятся под повышенным давлением: турбинах, компрессорах, воздуходувках и т.д. Преимущества: малая инерционность.

- Гидравлические – аналогично п.7.

- Комбинированные.

Блокировочные устройства препятствуют проникновению человека в опасную зону или во время пребывания его в этой зоне устраняют опасный фактор. Применяются там в основном, где нет ограждений или, где работа может вестись при снятом ограждении.

Ограничительные устройства по конструктивному исполнению подразделяются на: муфты, штифты, клапаны, шпонки, мембраны, пружины и шайбы.

Примером ограничительных устройств являются элементы механизмов и машин, рассчитанных на разрушение (или несрабатывание) при перегрузках.

Слабые звенья делятся на 2 группы:

- Звенья с автоматическим восстановлением кинематической цепи, после того как контролируемый параметр пришел в норму (например муфты трения).

- Звенья с восстановлением кинематической цепи путем замены слабого звена (например штифты и шпонки). Срабатывание слабого звена приводит к останову машины на аварийных режимах.

2. Тормозные устройства подразделяются:

По конструктивному исполнению:

- Колодочные;

- Дисковые;

- Полуавтоматические.

По способу срабатывания:

- Ручные;

- Автоматические;

- Полуавтоматические;

По принципу действия:

- Механические;

- Электромагнитные;

- Пневматические;

- Гидравлические;

- Комбинированные.

По назначению:

- Рабочие;

- Резервные;

- Стояночные;

- Экстренного торможения.

3. Оградительные устройства – класс средств защиты, препятствующих попаданию человека в опасную зону. Их применяют для изоляции систем привода машин и агрегатов, зоны обработки заготовок на станках, прессах, штампах, оголенных токоведущих частей, зон интенсивных излучений (тепловых, электромагнитных, ионизирующих), зон выделения вредных веществ, загрязняющих воздушную среду и т.п. Ограждают также, рабочие зоны расположенные на высоте.

В соответствии с ГОСТ 12.4.125 – 83 оградительные устройства подразделяют:

по конструктивному исполнению:

кожухи, дверцы, щиты, козырьки, планки, барьеры, экраны.

по способу изготовления:

- сплошные;

- не сплошные (перфорированные, сетчатые, решетчатые);

- комбинированные.

по способу установки:

- стационарные;

- передвижные.

Переносные являются временными, их используют при ремонтных и наладочных работах для защиты от механических травм, ожогов, от случайного прикосновения к токоведущим частям, от воздействия электрической дуги и ультрафиолетового излучения (при сварочных работах).

Конструкция и материал оградительных устройств определяется особенностями оборудования и технологического процесса в целом.

4. Системы дистанционного управления и автоматические сигнализаторы на опасную концентрацию паров, газов, пылей, применяют чаще всего во взрывоопасных производствах и производствах с выделением в воздух рабочей зоны токсичных веществ.

По данной теме у вас есть возможность заказать курсовую, диплом, реферат а так же любую другую работу кликнув по этой ссылке . С гарантией от нашего сайта, квалифицированные узконаправленные специалисты, авторы многих наших статей, напишут ее для вас в кротчайшие сроки. А так же узнать ориентировочную стоимость на нашем сайте.

ЗАЩИТА ОТ МЕХАНИЧЕСКОГО ТРАВМИРОВАНИЯ

К средствам защиты от механического травмирования относятся предохранительные тормозные, оградительные устройства, средства автоматического контроля и сигнализации, знаки безопасности, системы дистанционного управления. Системы дистанционного управления и автоматические сигнализаторы на опасную концентрацию паров, газов, пылей применяют чаще всего во взрывоопасных производствах и производствах с выделением в воздух рабочей зоны токсичных веществ.

Предохранительные защитные средства предназначены для автоматического отключения агрегатов и машин при отклонении какого-либо параметра, характеризующего режим работы оборудования, за пределы допустимых значений. Таким образом, при аварийных режимах (увеличении давления, температуры, рабочих скоростей, силы тока, крутящих моментов и т. п.) исключается возможность взрывов, поломок, воспламенений. В соответствии с ГОСТ 12.4.125–83 предохранительные устройства по характеру действия бывают блокировочными и ограничительными.

Блокировочные устройства по принципу действия подразделяют на механические, электронные, электрические, электромагнитные, пневматические, гидравлические, оптические, магнитные и комбинированные.

Ограничительные устройства по конструктивному исполнению подразделяют на муфты, штифты, клапаны, шпонки, мембраны, пружины, сильфоны и шайбы.

Блокировочные устройства препятствуют проникновению человека в опасную зону либо во время пребывания его в этой зоне устраняют опасный фактор.

Особенно большое значение этим видам средств защиты придается на рабочих местах агрегатов и машин, не имеющих ограждений, а также там, где работа может вестись при снятом или открытом ограждении.

Механическая блокировка представляет собой систему, обеспечивающую связь между ограждением и тормозным (пусковым) устройством. При снятом ограждении агрегат невозможно растормозить, а следовательно, и пустить его в ход (рис.5.6).

Электрическую блокировку применяют на электроустановках с напряжением от 500 В и выше, а также на различных видах технологического оборудования с электроприводом. Она обеспечивает включение оборудования только при наличии ограждения. Электромагнитную (радиочастотную) блокировку применяют для предотвращения попадания человека в опасную зону. Если это происходит, высокочастотный генератор подает импульс тока к электромагнитному усилителю и поляризованному реле. Контакты электромагнитного реле обесточивают схему магнитного пускателя, что обеспечивает электромагнитное торможение привода за десятые доли секунды. Аналогично работает магнитная блокировка, использующая постоянное магнитное поле.

Оптическая блокировка находит применение в кузнечно-прессовых и механических цехах машиностроительных заводов. Световой луч, попадающий на фотоэлемент, обеспечивает постоянное протекание тока в обмотке блокировочного электромагнита. Если в момент нажатия педали в рабочей (опасной) зоне штампа окажется рука рабочего, падение светового тока на фотоэлемент прекращается, обмотки блокировочного магнита обесточиваются, его якорь под действием пружины выдвигается и включение пресса педалью становится невозможным.

Электронную (радиационную) блокировку применяют для защиты опасных зон на прессах, гильотинных ножницах и других видах технологического оборудования, применяемого в машиностроении (рис. 5.7).

Излучение, направленное от источника 5, улавливается трубками Гейгера 1. Они воздействуют на тиратронную лампу 2, от которой приводится в действие контрольное реле 3. Контакты реле либо включают, либо разрывают цепь управления, либо воздействуют на пусковое устройство. Контрольное реле 4 работает при нарушении системы блокировки, когда трубки Гейгера не работают в течение 20 с. Преимуществом блокировки с радиационными датчиками является то, что они позволяют производить бесконтактный контроль, так как не связаны с контролируемой средой. В ряде случаев при работе с агрессивными или взрывоопасными средами в оборудовании, находящемся под большим давлением или имеющем высокую температуру, блокировка с применением радиационных датчиков является единственным средством для обеспечения требуемых условий безопасности.

Пневматическая схема блокировки широко применяется в агрегатах, где рабочие тела находятся под повышенным давлением: турбинах, компрессорах, воздуходувках и т. д. Ее основным преимуществом является малая инерционность. На рис. 5.8 приведена принципиальная схема пневматической блокировки. Аналогична по принципу действия гидравлическая блокировка.

Примерами ограничительных устройств являются элементы механизмов и машин, рассчитанные на разрушение (или несрабатывание) при перегрузках. К слабым звеньям таких устройств относятся: срезные штифты и шпонки, соединяющие вал с маховиком, шестерней или шкивом; фрикционные муфты, не передающие движения при больших крутящих моментах; плавкие предохранители в электроустановках; разрывные мембраны в установках с повышенным давлением и т. п. Слабые звенья делятся на две основные группы: звенья с автоматическим восстановлением кинематической цепи после того, как контролируемый параметр пришел в норму (например, муфты трения), и звенья с восстановлением кинематической цепи путем замены слабого звена (например, штифты и шпонки). Срабатывание слабого звена приводит к останову машины на аварийных режимах.

Тормозные устройства подразделяют: по конструктивному исполнению –на колодочные, дисковые, конические и клиновые; по способу срабатывания – на ручные, автоматические и полуавтоматические; по принципу действия –на механические, электромагнитные, пневматические, гидравлические и комбинированные; по назначению –на рабочие, резервные, стояночные и экстренного торможения.

Оградительные устройства – класс средств защиты, препятствующих попаданию человека в опасную зону. Оградительные устройства применяют для изоляции систем привода машин и агрегатов, зоны

Рис 59 Конструкции стационарных ограждений станков:

а–полное ограждение; б–частичное ограждение режущего инструмента; в–частичное ограждение зоны резания; 1–поворотная ось экрана; 2–рамка, 3–прозрачный экран

обработки заготовок на станках, прессах, штампах, оголенных токове-дущих частей, зон интенсивных излучений (тепловых, электромагнитных, ионизирующих), зон выделения вредных веществ, загрязняющих воздушную среду и т. п. Ограждают также рабочие зоны, расположенные на высоте (леса и т. п.).

Конструктивные решения оградительных устройств весьма разнообразны. Они зависят от вида оборудования, расположения человека в рабочей зоне, специфики опасных и вредных факторов, сопровождающих технологический процесс. В соответствии с ГОСТ 12.4.125–83, классифицирующим средства защиты от механического травмирования, оградительные устройства подразделяют: по конструктивному исполнению –на кожухи, дверцы, щиты, козырьки, планки, барьеры и экраны; по способу изготовления–на сплошные, несплошные (перфорированные, сетчатые, решетчатые) и комбинированные; по способу установки–на стационарные и передвижные. Примерами полного стационарного ограждения служат ограждения распределительных устройств электрооборудования, кожуха галтовочных барабанов, корпуса электродвигателей, насосов и т. п.; частичного– ограждения фрез или рабочей зоны станка (рис. 5.9).

Возможно применение подвижного (съемного) ограждения. Оно представляет собой устройство, сблокированное с рабочими органами механизма или машины, вследствие чего закрывает доступ в рабочую зону при наступлении опасного момента. Особенно широкое распространение получили такие ограничительные устройства в станкостроении (например, в станках с ЧПУ ОФЗ–36).

Переносные ограждения являются временными. Их используют при ремонтных и наладочных работах для защиты от случайных прикосновений к токоведущим частям, а также от механических травм и ожогов. Кроме того, их применяют на постоянных рабочих местах сварщиков для защиты окружающих от воздействия электрической дуги и ультрафиолетовых излучений (сварочные посты). Выполняются они чаще всего в виде щитов высотой 1,7 м.

Конструкция и материал ограждающих устройств определяются особенностями оборудования и технологического процесса в целом. Ограждения выполняют в виде сварных и литых кожухов, решеток, сеток на жестком каркасе, а также в виде жестких сплошных щитов (щитков, экранов). Размеры ячеек в сетчатом и решетчатом ограждении определятся в соответствии с ГОСТ 12.2.062–81*. В качестве материала ограждений используют металлы, пластмассы, дерево. При необходимости наблюдения за рабочей зоной кроме сеток и решеток применяют сплошные оградительные устройства из прозрачных материалов (оргстекла, триплекса и т. д.).

Чтобы выдерживать нагрузки от отлетающих при обработке частиц и случайные воздействия обслуживающего персонала, ограждения должны быть достаточно прочными и хорошо крепиться к фундаменту или частям машины. При расчете на прочность ограждений машин и агрегатов для обработки металлов и дерева необходимо учитывать возможность вылета и удара об ограждение обрабатываемых заготовок.

Расчет ограждений ведется по специальным методикам

Кабельной называется линия, служащая для передачи электроэнергии и состоящая из одного или нескольких параллельных кабелей с соединительными, стопорными и концевыми муфтами и крепежными деталями. КЛ прокладываются в местах, где сооружение воздушных линий затруднено или неприемлемо из-за стесненной территории, по условиям техники безопасности. Областью применения кабельных линий являются линии внешнего электроснабжения при незначительной удаленности пункта приема электроэнергии от источника питания, а также линии внутреннего электроснабжения на территории промышленных предприятий.

Основные элементы кабеля представлены на рисунке (Трехжильный бронированный кабель с секторными жилами:

1 - алюминиевые или медные токопроводящие жилы; 2 - бумага, пропитанная маслом (фазная изоляция); 3-джутовые заполнители; 4-бумага, пропитанная маслом (поясная изоляция); 5-свинцовая или алюминиевая оболочка; 6 -прослойка из джута; 7-стальная ленточная броня; 8-джутовый покров)

Токоведущие жилы кабеля скручивают из отдельных проволок из отожженной меди или алюминия. У кабелей малого сечения жилы круглые, у кабелей большого сечения - сегментные или секторные. По числу жил различают одно-, двух-, трех- и четырехжильные кабели. Одножильные кабели применяют в сетях постоянного тока и в трехфазных сетях переменного тока напряжением 110 кВ (маслонаполненные кабели); двухжильные - в сетях постоянного тока; трехжильные - в сетях переменного тока напряжением 1 кВ, а четырехпроводные - в сетях напряжением до 1 кВ.

В качестве изоляционных материалов применяют резину, пластмассу и специальную кабельную бумагу. Для резиновой изоляции используют натуральный или синтетический каучук. Для бумажной изоляции целлюлозу

Для прокладки кабельных линий служат специальные кабельные сооружения, в которых размещаются кабели, кабельные муфты, а также маслоподпитывающее оборудование, предназначенное для нормальной работы маслонаполненных кабелей. К кабельным сооружениям относятся кабельные туннели, каналы, короба, блоки, этажи, шахты, кабельные эстакады, галереи, камеры, подпитывающие пункты.

Трасса кабельных линий выбирается наикратчайшей с учетом защиты от механических повреждений, коррозии, вибрации, перегрева и от повреждения при возникновении электрической дуги в соседнем кабеле.

Внутри производственных помещений предусматривается прокладка кабелей на стальных конструкциях различного исполнения. Кабели большого сечения(А1 -25 мм2 и выше; Си- 16 мм2 и выше) прокладывают непосредственно на конструкциях, а кабели меньшего сечения и контрольные - в лотках - сварных или перфорированных. Такие кабели могут прокладываться в коробах, которые крепят на кабельных конструкциях или на стенах.

Наиболее простой является прокладка кабелей в земляных траншеях. Для защиты от механических повреждений кабели покрывают кирпичом или бетонными плитами. В качестве подушки используют песок или просеянную землю. Глубина прокладки кабеля от поверхности земли должна быть не менее 0,7 м. При прокладке на меньшей глубине кабели закладывают в трубы.

Расстояние силовых кабелей, прокладываемых вдоль различного рода сооружений, должно быть не менее 0,6 м до фундамента зданий; 0,5 м-до трубопровода; 2 м-до теплотрасс.

Прокладка в туннелях надежна и удобна в эксплуатации, но оправдана при большом числе кабелей, идущих в одном направлении. Туннели бывают проходные (2,1 м) и полупроходные (1,5 м), двухстороннего и одностороннего обслуживания (рис. 6.25). Глубина заложения туннеля принимается не менее 0,7 м, а на участках, пересекаемых железной дорогой - 1 м от подошвы рельса.

Кабельные каналы могут быть наружные и внутренние. Железобетонные каналы могут быть подземными с заглублением на 450-750 мм и полуподземными, выступающими на 150-350 мм над технической отметкой; одно- и двустороннего обслуживания. В стенах канала закрепляются монтажные конструкции, на которых укладываются кабели.

Глубина канала от 600 до 1200 мм. Вне зданий каналы должны иметь уклон 1 % в сторону водосборника и засыпаны поверх съемных плит землей.

При наличии химических реагентов, различной почвенной коррозии и блуждающих токов, в районах Крайнего Севера кабели прокладывают на эстакадах и в закрытых галереях (рис. 6.26). Они устанавливаются на отдельных опорах, бывают проходные, непроходные, одно - и двусторонние.

-

Полиэтиленовые и полипропиленовые трубы разрешается применять в сухих, влажных, сырых, особо сырых и пыльных помещениях и помещениях с химически активной средой для скрытой прокладки по несгораемым основаниям, в наружных электропроводках непосредственно по несгораемым основаниям, в подливках полов и фундаментах оборудования (при условии предохранения труб от механических повреждений), а также в агрессивном грунте для защиты кабелей. Запрещается использовать эти трубы во взрывоопасных зонах и пожароопасных помещениях, в зданиях ниже второй степени огнестойкости, в животноводческих помещениях, а также в помещениях, указанных для винипластовых труб.

Полипропиленовые трубы обладают большими термостойкостью и механической прочностью по сравнению с полиэтиленовыми, но при отрицательных температурах отличаются повышенной хрупкостью.

Трубы из полиэтилена и винипласта могут иметь диаметр условного прохода от 15 до 50 мм. В зависимости от толщины стенок полиэтиленовые трубы разделяются на легкие (от 1,6 до 3 мм), средние (от 2,3 до 6,8 мм) и тяжелые (от 3,5 до 10,5 мм). Кроме того, полиэтиленовые трубы выпускаются низкой и высокой плотности с меньшей толщиной стенок. Винипластовые трубы выпускаются шести диаметров с толщиной стенок от 1,6 до 2,2 мм и длиной 5.- 8 м. Все трубы поставляются в бухтах до 25 м.

Трубы из полимеров по сравнению со стальными имеют следующие преимущества: небольшую массу, простоту обработки и монтажа, небольшую стоимость.

В последнее время большое распространение при прокладке трубных электропроводок получило применение гибких полимерных гофрошлангов. Особенно широко они применяются при монтаже слаботочных электропроводок систем безопасности. Так как они выпускаются большой длины, сокращаются отходы и число мест соединений, упрощается монтаж. Гибкость гофрошлангов позволяет легко обходить препятствия, причем изгибание их производиться без каких-либо приспособлений. Они обеспечивают достаточную электрическую прочность электропроводок и защиту проводов и кабелей от легких механических повреждений,

7.3.

Монтаж

защитных

трубопроводов

Подготовка трасс для прокладки трубопроводов начинается с выбора их места и разметки. Указанные в рабочих чертежах проекта направления и протяженность трубных трасс, привязка их к технологическим осям и комплектным устройствам, места установки протяжных ящиков и выхода труб к электроприемникам уточняются на месте.

Установленные нормативные расстояния между точками крепления труб, радиусы их изгиба и другие размеры необходимо строго соблюдать при разметке трубных трасс.

Крепление стальных труб с диаметрами 10 - 20, 25 - 32, 40 - 80, 100 мм производят соответственно через 2,5; 3; 3,5 - 4 и 6 м, а на изгибах - через 150 - 200 мм от угла поворота. Расстояние от труб отопления и горячего водоснабжения до трассы при параллельной прокладке должно быть не менее 100 мм, а при пересечениях- 50 мм. Трубы при скрытой прокладке в полу необходимо заглублять не менее чем на 20 мм и защищать слоем цементного раствора. Расстояние между протяжными коробками не должно превышать на прямых участках - 75 м, при одном изгибе трубы - 50 м, при двух - 40 м, при трех - 20 м.

При изгибании труб следует использовать нормализованные углы поворота (90, 105, 120, 135 и 150°) и радиусы изгиба (200, 400 и 800 мм). Минимально допустимый радиус изгиба труб диаметром 50 мм при открытой прокладке равен четырем наружным диаметрам трубы, при больших диаметрах - шести; при прокладке труб в бетонных массивах - десяти (как исключение шести); при прокладке (открытой и скрытой) в трубах кабелей с голой свинцовой, алюминиевой и поливинилхлоридной оболочками - десяти (допускается и шести при скрытой прокладке, когда вскрытие трубопровода не затруднено).

Расстояния между точками крепления полимерных труб с диаметрами 15, 20, 25, 32,40 и 50 мм должны быть соответственно 1; 1,4; 1,8; 2,2 и 3 м, а между осями параллельно прокладываемых труб с диаметрами до 25, 50, 70 и 80 мм - соответственно 65, 105, 140 и 150 мм.

Кроме того, при разметке трубных трасс необходимо:

- располагать все ответвительные коробки на прямых участках разметки на одной линии, параллельной архитектурным линиям здания;

- устанавливать в местах пересечения осадочных и температурных швов специальные ящики с компенсаторами или гибкие компенсаторы;

- наклонять трубные трассы в одну сторону, в частности при обходе препятствий, для предотвращения образования водяных мешков или скопления влаги от конденсации паров;

- выполнять трубные трассы не более чем с тремя прямыми углами;

- избегать пересечений и сближений с горячими поверхностями и трубами теплотрасс;

- сокращать число обходов препятствий и мест пересечения труб с другими коммуникациями.

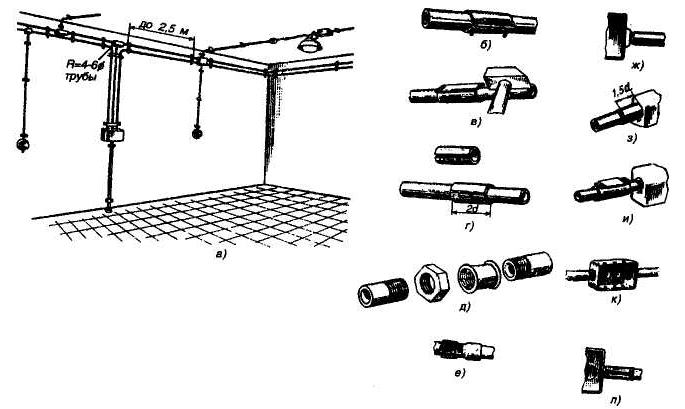

Рис . 1. Опорные и крепежные конструкции и детали для т рубных проводок : а , б, в - потолочные опорные конструкции соответственно из уголка , перфорированной полосы и на подвесках ; г , д - настенные опорные конструкции ; е - кронштейн ; ж - скоба ; з - накладка ; и – хомуты.

Заделку скрытых трубных проводок выполняют после проверки качества монтажа, а также качества укладки и соединения труб и оформляют актом на скрытые работы. Трубы соединяют между собой муфтами с резьбой, а также муфтами без резьбы, манжетами, с помощью соединительных и ответвительных коробок и ящиков. Места соединений труб уплотняются подмоткой на резьбу пенькового или льняного волокна, пропитанного суриком или белилами, тертыми на олифе, или все чаще в последнее время лентой ФУМ (фторопластовый уплотняющий материал). Соединение труб электропроводок, используемое в качестве заземляющего проводника, должно создавать надежный электрический контакт. При открытой проводке труб в сухих нормальных помещениях такое соединение выполняется муфтами с контргайками, а при скрытой и открытой проводках в остальных помещениях муфтами на резьбе с уплотнением мест соединений. Допускается также электрическое соединение приваркой металлических перемычек достаточной проводимости (круглая сталь диаметром 5 мм). Резьба на трубах может быть длинной (сгон), на которой должны поместиться муфта и контргайка; средней (полусгон), предназначенной для размещения двух контргаек с запасом, и короткой, составляющей не менее половины соединительной муфты. В отдельных случаях (во взрывоопасных зонах, при наличии сотрясений и вибраций) соединительные муфты дополняют контргайками. Соединения труб, прокладываемых открыто без уплотнения мест соединений, можно выполнять манжетами, гильзами или муфтами с раструбом. Повороты и разветвления защитных труб осуществляются посредством протяжных и ответвительных коробок. Соединение труб между собой, а также с коробками, коробами, металлорукавами, корпусами электрооборудования должно быть выполнено:

- при открытой электропроводке в сухих непыльных помещениях - без уплотнения;

- при открытой электропроводке в помещениях влажных, сырых, особо сырых, жарких, пыльных, с химически активной средой - с уплотнением;

- при скрытой электропроводке и на наружных установках во всех случаях - с уплотнением.

Рис

. 2.

Монтаж

электропроводок

в

стальных

трубах

:

а

-

общий

вид

электропроводки

в

стальных

трубах

,

б

-

соединение труб

манжетом

с

винтами

,

в

-

соединение

труб

манжетом

с клиновой

обоймой

,

г

-

соединение

труб

под

э

лектросварку

, д -

соединение

труб

на

резьбе

,

е

-

соединение

труб

муфтой

с раструбами

,

ж

-

ввод

в

коробки

на

резьбе

,

з

-

ввод

в

коробку

с помощью

гильзы

с

обваркой

по

периметру

(d

-

наружный

диаметр трубы

),

и

-

ввод

в

коробку

с

помощью

патрубка

и

манжеты

с клиновой

обоймой

,

к

-

ввод

в

коробку

с

помощью

заземляющих гаек

,

л

-

ввод

в

коробку

с

помощью

втулок

,

привариваемых

к коробке.

Рис

. 2.

Монтаж

электропроводок

в

стальных

трубах

:

а

-

общий

вид

электропроводки

в

стальных

трубах

,

б

-

соединение труб

манжетом

с

винтами

,

в

-

соединение

труб

манжетом

с клиновой

обоймой

,

г

-

соединение

труб

под

э

лектросварку

, д -

соединение

труб

на

резьбе

,

е

-

соединение

труб

муфтой

с раструбами

,

ж

-

ввод

в

коробки

на

резьбе

,

з

-

ввод

в

коробку

с помощью

гильзы

с

обваркой

по

периметру

(d

-

наружный

диаметр трубы

),

и

-

ввод

в

коробку

с

помощью

патрубка

и

манжеты

с клиновой

обоймой

,

к

-

ввод

в

коробку

с

помощью

заземляющих гаек

,

л

-

ввод

в

коробку

с

помощью

втулок

,

привариваемых

к коробке.

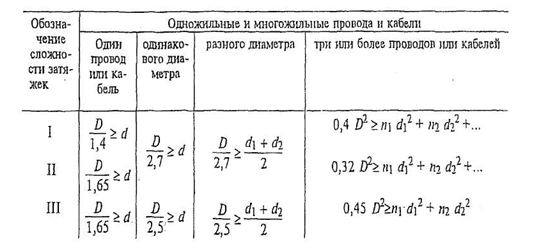

Повышенные требования предъявляются к электропроводкам в стальных трубах во взрывоопасных зонах. Длину открыто прокладываемых трубопроводов в этом случае необходимо сокращать за счет рационального выбора трасс. Однако любое изменение трассы должно согласовываться с проектной организацией или заказчиком. Открыто прокладываемые электропроводки в трубах во взрывоопасных зонах должны располагаться ниже технологических трубопроводов, если отношение плотности горючих паров и газов, проходящих в них, к плотности воздуха менее 0,8 и выше технологических трубопроводов, если это отношение более 0,8. В сырых, особо сырых помещениях, а также в помещениях с возможным резким изменением температуры, где в трубах может образовываться конденсат, трубопроводы должны прокладываться с уклоном не менее 3 мм на 1 м длины (с коэффициентом 0,003) к специально устанавливаемым для сбора конденсата водосборникам. Водосборник представляет собой отрезок водо-газопроводной трубы длиной 200 - 300 мм, соединенный с трубопроводом или через свободный патрубок коробки, или через специально установленный водопроводный прямой тройник, и направленный вниз. Внизу водосборной трубки на короткой резьбе устанавливается муфта с пробкой. Устанавливать краны, вентили и другую арматуру для спуска конденсата на коробках и водосборных трубках не допускается. Трубопроводы, собираемые из винипластовых полиэтиленовых и полипропиленовых труб, имеют небольшую механическую прочность, поэтому их надо защищать от механических нагрузок и ударов. Механические свойства пластмассовых труб зависят также от окружающей температуры: при температуре ниже 0 °С трубы становятся жесткими и хрупкими, с ее повышением -пластичными, а при 110 - 150 °С - плавятся. Обработку и монтаж пластмассовых труб производят только при температуре выше нуля. Трубы и детали к ним, транспортируемые к месту работ при минусовой температуре, должны быть выдержаны перед монтажом при температуре выше нуля. Винипластовые трубы обладают способностью значительно изменять свою длину в зависимости от окружающей температуры. При открытой прокладке длинных трубопроводов из этих труб такие изменения воспринимаются элементами самого трубопровода (углами, утками, отводками) или специальными компенсаторами. Для обеспечения свободного перемещения при изменении длины винипластовые трубы к опорным конструкциям прикрепляются жестоко (неподвижно) скобами с прокладками из прессшпана только на конечных участках трассы, в местах ввода их в корпуса ящиков, коробок, аппаратов и при вертикальной прокладке. Промежуточные же крепления труб за счет использования скоб несколько большего размера должны обеспечивать их свободное продольное перемещение. Расстояние между пластмассовыми электропроводами и теплопроводами при их параллельной прокладке должно быть не менее 100 мм, причем пластмассовый электропровод прокладывается ниже теплопровода; при их пересечении расстояние между ними должно быть не менее 50 мм. Пластмассовые трубы в местах прохода через стены и перекрытия прокладывают в стальных, резиновых или пластмассовых гильзах. Соединение труб в этих гильзах не допускается. Внутренний диаметр гильзы должен на 5 - 10 мм превышать наружный диаметр трубы, а края гильзы должны выступать на 10 - 20 мм за пределы стен и других строительных оснований. Полиэтиленовые трубы из-за их горючести могут прокладываться только скрыто. Запрещается прокладка этих труб в горячих цехах. Трасса их прокладки не должна совпадать или пересекаться с горячими поверхностями. Полиэтиленовые трубы соединяются сваркой в литых полиэтиленовых муфтах, горячей обсадкой в муфтах с раструбами, муфтами из термоусаживающихся материалов (термофитов), склеиванием в муфтах и самосклеивающейся лентой. Соединение винипластовых труб между собой осуществляется в литых винипластовых муфтах или муфтах с раструбом (образуемом на одном из концов соединяемых труб оправкой), а с коробками и ящиками - клеем БМК-5 или ИКФ-147. В сухих нормальных помещениях склеивания или специального уплотнения полиэтиленовых труб не требуется, но обязательно крепление их в местах ввода, выполняемое плотной посадкой на вводный патрубок с помощью уплотнительной втулки. Изгибание винипластовых труб осуществляется с предварительным нагревом, а полиэтиленовых - при температуре выше нуля, но без подогрева. При горячей обсадке конец полиэтиленовой трубы на расстоянии 40 - .50 мм разогревается в течение 45 с до размягчения, а затем в него вдвигается оправка для образования раструба. После этого в образовавшийся неостывший раструб вставляется конец другой трубы. Для выполнения электропроводок в полимерных трубах выпускаются специальные комплекты нормализованных изделий: соединительные уголки для поворота трассы, протяжные коробки, скобки, уплотнительные втулки, соединительные муфты, а также трубы длиной 3 м с раструбом. Размеры защитных труб (диаметр, длина) должны обеспечивать свободную протяжку и замену проводов. Диаметр защитных труб в зависимости от сложности протяжки и числа проводов или кабелей, их длины и наружного диаметра можно определить по формулам табл. 1. При большом числе изгибов или большей длине трубной проводки должны быть предусмотрены дополнительные протяжные коробки. При прокладке проводов в защитных трубах рекомендуется предусматривать резерв в размере 10 % числа рабочих проводов, но не менее одного провода.

Табл. 1: Расчетные формулы для выбора стальных труб

Примечание . Здесь d , d 1, d 2 - наружные диаметры проводов (кабелей ), мм , п 1, п2... - число проводов (кабелей ) данного диаметра , D - внутренний диаметр трубы , мм .

7.4. Прокладка проводов и кабелей в трубах и их заземление Марки, сечения и число прокладываемых проводов и кабелей, а также размеры труб в каждом отдельном случае определяются проектом в зависимости от материала труб, способа их прокладки и окружающей среды. Электропроводки в трубах могут состоять из одной или нескольких электрических цепей и прокладываться на значительном протяжении по совместной трассе. Работы по монтажу электропроводок в трубах выполняются в определенной технологической последовательности. Затягивание проводов в трубы производится с помощью проволоки или троса. Перед этим удаляют со свободных концов труб пробки и заглушки, проверяют трубопровод продуванием воздуха, вдувают в него тальк (для облегчения уменьшения трения провода о стенки труб) и затягивают протяжную стальную ленту или стальную спираль с шариком на конце либо стальную проволоку диаметром 1,5 - 3,5 мм с петлей на конце. Протяжную проволоку проталкивают в трубу со стороны одной из коробок или с конца трубы, а протяжной трос затягивают с помощью специального гибкого шланга. На концах трубопровода устанавливаются втулки для предохранения изоляции проводов от повреждения. Провода с большими сечениями затягиваются в трубы с помощью специальных захватов, небольших лебедок, универсального электромонтажного привода и других приспособлений (рычажных, пневматических). Для облегчения затягивания проводов в протяженные трубопроводы с большим числом изгибов дополнительно устанавливаются соединительные коробки или ящики, В вертикально проложенные трубы провода затягивают снизу вверх и закрепляют изоляционными клицами или зажимами (при сечениях проводов до 50 мм 2 - через 30 м, при сечениях 70 – 150 мм 2 - через 20 м и при сечениях 185 - 240 мм 2 - через 15 м). Стальные трубы должны иметь гладкую внутреннюю поверхность и антикоррозионное покрытие на наружной поверхности (кроме труб, замоноличиваемых в строительные конструкции). Соединения и ответвления проводов, проложенных в трубах, выполняются в коробках опрессовкой, сваркой или сжимами; соединение проводов непосредственно в трубах запрещается. Места соединений изолируют лентой или колпачками, а провода маркируют бирками, на которых указывают наименование и назначение присоединений, марку и сечение провода. Стальные тонкостенные трубы с толщиной стенок не менее 1,5 мм могут использоваться в качестве заземляющих проводников. Для создания непрерывной цепи заземления и надежного электрического контакта между соединенными трубами при скрытой прокладке и открытой прокладке в сетях с заземленной нейтралью требуется приварить с каждой стороны труб в двух - трех точках металлические коробки, соединительные муфты, манжеты или гильзы. Допускается выполнять эти электрические соединения приваркой металлических перемычек достаточной проводимости. Так образуется непрерывная электрическая цепь, в которую входят трубы, ответвительные и протяжные коробки. При скрытой прокладке параллельно нескольких стальных труб их соединяют между собой приваркой стальных плоских полос, а если трубопровод выполнен из неметаллических труб, заземление стальных корпусов электроприемников, ящиков и коробок производится присоединением их к проложенной вблизи открытой магистрали заземления или стальной заземляющей полосе, специально проложенной вдоль трассы. При отсутствии магистрали заземления прокладывают четвертый провод с сечением не менее 50% фазного провода (медный с сечением 1,5 мм, а алюминиевый с сечением 2,5 мм). Собранный полностью трубопровод присоединяют к контуру защитного заземления не менее чем в двух местах (в начале и конце трубопровода).Кабельной называется линия, служащая для передачи электроэнергии и состоящая из одного или нескольких параллельных кабелей с соединительными, стопорными и концевыми муфтами и крепежными деталями. КЛ прокладываются в местах, где сооружение воздушных линий затруднено или неприемлемо из-за стесненной территории, по условиям техники безопасности. Областью применения кабельных линий являются линии внешнего электроснабжения при незначительной удаленности пункта приема электроэнергии от источника питания, а также линии внутреннего электроснабжения на территории промышленных предприятий.

Основные элементы кабеля представлены на рисунке (Трехжильный бронированный кабель с секторными жилами:

1 - алюминиевые или медные токопроводящие жилы; 2 - бумага, пропитанная маслом (фазная изоляция); 3-джутовые заполнители; 4-бумага, пропитанная маслом (поясная изоляция); 5-свинцовая или алюминиевая оболочка; 6 -прослойка из джута; 7-стальная ленточная броня; 8-джутовый покров)

Токоведущие жилы кабеля скручивают из отдельных проволок из отожженной меди или алюминия. У кабелей малого сечения жилы круглые, у кабелей большого сечения - сегментные или секторные. По числу жил различают одно-, двух-, трех- и четырехжильные кабели. Одножильные кабели применяют в сетях постоянного тока и в трехфазных сетях переменного тока напряжением 110 кВ (маслонаполненные кабели); двухжильные - в сетях постоянного тока; трехжильные - в сетях переменного тока напряжением 1 кВ, а четырехпроводные - в сетях напряжением до 1 кВ.

В качестве изоляционных материалов применяют резину, пластмассу и специальную кабельную бумагу. Для резиновой изоляции используют натуральный или синтетический каучук. Для бумажной изоляции целлюлозу

Для прокладки кабельных линий служат специальные кабельные сооружения, в которых размещаются кабели, кабельные муфты, а также маслоподпитывающее оборудование, предназначенное для нормальной работы маслонаполненных кабелей. К кабельным сооружениям относятся кабельные туннели, каналы, короба, блоки, этажи, шахты, кабельные эстакады, галереи, камеры, подпитывающие пункты.

Трасса кабельных линий выбирается наикратчайшей с учетом защиты от механических повреждений, коррозии, вибрации, перегрева и от повреждения при возникновении электрической дуги в соседнем кабеле.

Внутри производственных помещений предусматривается прокладка кабелей на стальных конструкциях различного исполнения. Кабели большого сечения(А1 -25 мм2 и выше; Си- 16 мм2 и выше) прокладывают непосредственно на конструкциях, а кабели меньшего сечения и контрольные - в лотках - сварных или перфорированных. Такие кабели могут прокладываться в коробах, которые крепят на кабельных конструкциях или на стенах.

Наиболее простой является прокладка кабелей в земляных траншеях. Для защиты от механических повреждений кабели покрывают кирпичом или бетонными плитами. В качестве подушки используют песок или просеянную землю. Глубина прокладки кабеля от поверхности земли должна быть не менее 0,7 м. При прокладке на меньшей глубине кабели закладывают в трубы.

Расстояние силовых кабелей, прокладываемых вдоль различного рода сооружений, должно быть не менее 0,6 м до фундамента зданий; 0,5 м-до трубопровода; 2 м-до теплотрасс.

Прокладка в туннелях надежна и удобна в эксплуатации, но оправдана при большом числе кабелей, идущих в одном направлении. Туннели бывают проходные (2,1 м) и полупроходные (1,5 м), двухстороннего и одностороннего обслуживания (рис. 6.25). Глубина заложения туннеля принимается не менее 0,7 м, а на участках, пересекаемых железной дорогой - 1 м от подошвы рельса.

Кабельные каналы могут быть наружные и внутренние. Железобетонные каналы могут быть подземными с заглублением на 450-750 мм и полуподземными, выступающими на 150-350 мм над технической отметкой; одно- и двустороннего обслуживания. В стенах канала закрепляются монтажные конструкции, на которых укладываются кабели.

Глубина канала от 600 до 1200 мм. Вне зданий каналы должны иметь уклон 1 % в сторону водосборника и засыпаны поверх съемных плит землей.

При наличии химических реагентов, различной почвенной коррозии и блуждающих токов, в районах Крайнего Севера кабели прокладывают на эстакадах и в закрытых галереях (рис. 6.26). Они устанавливаются на отдельных опорах, бывают проходные, непроходные, одно - и двусторонние.

18. Методика технико-экономического сравнения вариантов при выборе схем электроснабжения.

Срок окупаемости затрат

К – капитальные затраты на сооружение элементов схем электрической цепи

С – эксплуатационные затраты

Т он =7 лет

Т 0 > Т он К б

Т 0 =1,1÷1,15Т н U

C=C а +С э +С н +С р +С у

C а – амортизационные отчисления

С э – стоимость потерь электрической энергии

С р – стоимость ремонта

С у – величина хоз. Ущерба от недоотпуска электроэнергии

19.

КЗ – аварийный режим возникающий при соединении между фазой и Землёй или нулевым проводом, а также между витками одной фазы генератора, тр-ра, двигателя. КЗ – бывают металлические и через дугу. Длительность существования к-з не велика, обычно 0,05 с

20. Симметричность 3-х ф. системы позволяет рассм. Процессы в одн.фазе и исп. Для этого исп. Схемы в однолинейном изображении. (Схема..) rк и хк – это соответственно суммарные значения активных и индуктивных R, элементов систем эл.сн до точки К.З. При К.З Сопротивления rн и хн шунтируются. R обуславливает возникновение п.п в течении которого полный J К-З будет складываться из 2-х составляющих. Iкз=iп+ia – периодическая и аппериадическая тока КЗ. Периодическая составляющая обусловлена действием ЭДС источника питания по горм.условию, т.е по синусойде в случае питания системы с неогранич. Мощн. Sс=∞ U на зажимах источника питания при К-З в любой точке не меняется, поэтому периодич.сост. имеет неизменённую амплитуду. Аппериодическая составляющая обусловлена возникновением К-З цепи ЭДС самоиндукции. Начальный момент К-З имеет место соотношениям. iп0 + iа0 = iн0 (График__) Отсюда iа0= - (iпо-iно). Максимальное значение iа0 будет иметь место в том случае, когда iно=0. В течении процесса Апериадич. Ток изменяется по экспоненте. Длительность = 0,-0,2 с. Амплитудное значение t=0.01 c имеет max значение, которое назв. Ударным током. Iуд=iпо+iа(t)= 0,01 с. Значение ударного тока определяется: iуд=iпо+iао е -0,01/Та; В случае, когда iпо=iао; iуд=iпо(1+ е -0,01/Та). 1+е -0,01/Та =Куд-ударный коэф.отражает влияние Апериодич.тока на величину уд.тока зависит от соотношения, rк и Хк при rк=>0 Та=>∞; Куд=>2; Тк=>0 Для Куд можно пользоваться выражением 1+е -0,01/Та =Куд либо графиками. В большинстве случаев при К-З на шинах РУ-6кВ. ГПП Та составляет 0,05 с, этому соответствует уд.коэф. 1,8. Это значение можно использовать, когда rк в расчётах принебрегают. Iуд. (мгновенное значение) используется для проверки эл.аппаратов, шин, изоляторов, ячеек КРУ на динамич.стойкость.

21 . Этот расчёт можно произв. В случае от………..

Необходимо определить результирующее Rрез до точки КЗ. Xрез=Хс+∑Хэл. Инд.R источников питания (системы), сумма инд.R элементов цепи К-З. До точки К1 экв.сх имеет вид. (Рис). В большинстве случаев мощность системы неизвестна, определить Хсист. Можно по след.величинам. а) При известных на шинах системы точки К-З. Xс=Uн.ср./√3*I∞=Uн.ср. 2 /Sк (Ом). Uн.ср – среднее номин. U на шинах источника питания. Uн.ср = 1,05 Uн и составляет Uн.ср = 6,3; 10,5; 37; 115; 230 кВ. б) Если известен тип выключателя установленный на РПС через который питается ГПП; Хс=Uн.ср/√3*Iотк.=Uн.ср 2 /Sоткл. Ом. в) При отсутствии каких-либо данных можно принять Хс=0. Таким образом R элементов цепи определяют по след.выражениям: 1) Для 2-х обм.силового тр-ра Sн>630 кВА. Хт=Uк%/100* Uн.ср 2 /Sн. 2) Для 2-х обм. Тр-ра с мощностью до 630 кВА. Zт – полное R обмоток тр-ра. Zт= Uк%/100* Uн.ср 2 /Sн; rт=∆Ркз – потери в меди тр-ра.*Uн.ср 2 /Sн 2 *10 -3 ОМ; Инд.R тр-ра Xтр-ра =√Zт 2 -rт 2 ОМ. 3) Воздушные и кааб.ЛЭП. Хл=Хо – удельное инд.R линии *L; rл=ro*L; ro=1000/ј – удельная проводимость материала проводника = 32 См(Сименс). Для алюминия, а 53 для меди.*S – сечение проводника. 4) токоограничивающие реакторы. Xр=Хр%/100*Uн.р/√3*Iн.р. Как правило система эл.сн. имеет несколько ступеней трансформации при этом R всех видов элементов в том числе X cистемы должны быть приведены к одному базисному U за Uбаз. Принимают Uбаз., такой ступени трансформации, на которей находится точка КЗ. Uб=Uн.ср. Приведение производится след.образом. Хэл.б=Хэл*Uб 2 /Uн.ср 2 – ср.номин.U где находятся эл-ты. Установившийся ток К-З определится. I II =Int=I∞=Uб/√3*Хрез.б. Мощность К-З определится, как Sк=√3*I∞*Uн.ср. МВА. Если учитывается акт. R элемента, то ток К-З определяется через Z рез.базисное: Ударный ток iуд=Куд*√2*I II ; Куд = f(Та)=f(Х∑/r∑)