Датчик скорости вращения двигателя. Датчик частоты вращения двигателя V6 ауди с4

На 6 цилиндровых двигателях в дополнении к датчику Холла установили датчик коленвала (датчик момента зажигания) и датчик частоты вращения двигателя . Эти два датчика являются индуктивными и работают на одном принципе. Датчик частоты вращения двигателя устроен следующим образом: внутри датчика находится катушка индуктивности и постоянный магнит. Датчик работает совместно с зубцами на маховике.

Рис 1 – Датчик частоты вращения и маховик.

Каждый раз, когда рядом с датчиком проходит зубец, магнитное поле постоянного магнита изменяется, тем самым вырабатывая слабый импульс. Но этих импульсов достаточно для блока управления , которые он воспринимает как необходимые сигналы.

Датчик частоты вращения расположен в районе маховика, недалеко от датчика момента зажигания, только слегка повыше. У меня сверху прикрыт железным чехлом, который крепится теми же двумя болтами, что и держатель самого датчика частоты вращения.

Рис 2 – Датчик частоты вращения с защитным чехлом.

Рис 3 – Датчик частоты вращения без защитного чехла.

В руководстве написано, что при замене датчика частоты вращения строго не рекомендуется трогать держатель, так как он калибруется на заводе специальным оборудованием, откручивать можно только сам датчик. Он крепится к держателю также как и датчик момента зажигания к блоку цилиндров одним болтом под ключ на 10. В моем случае, что бы увидеть сам датчик мне пришлось открутить болты крепления железного чехла, а болты крепления с держателем как оказалось у них общие. Выкрутив 2 болта и потянув чехол, у меня выпал и сам датчик с держателем.

Рис 4 – Снятый датчик частоты вращения с держателем.

После обратной установки ничего не калибровал, все работает как прежде.

Для проверки, датчик не обязательно снимать, его разъем находится на задней стенке моторного отсека. Второй разъем с края серого цвета.

Рис 5 – Разъем датчика частоты вращения коленчатого вала.

Проверяется он аналогично датчику момента зажигания, недаром, где то я встречал, что они взаимозаменяемые. Отличие лишь составляет окраска разъемов.

Рис 6 – Клеммы разъема датчика частоты вращения коленчатого вала.

Снимаем штекер и мерим сопротивление на клеммах 1-2. У рабочего датчика сопротивление должно быть примерно 1 кОм. 3 клемма это оплетка от помех. Поэтому нужно также прозвонить клеммы 1 и 2 относительно 3. Сопротивление должно быть - бесконечность. В противном случае датчик не исправен.

Если у вас возникли вопросы или имеются предложения по данной статье. Добро пожаловать на

В рабочей практике происходит множество процессов, которые требуют подсчета частоты вращения или следования объектов. Например, это обязательный контроль частоты вала ленточного транспортера, привода крыльчатки бетономешалки, частоты следования ковшей нории, частоты вращения шестерни коробки передач.

От выполнения этих задач зависит производительность оборудования, поэтому Вы стараетесь выбирать надежные и долговечные инструменты для их решения:

- проверенные опытным путем

- с гарантией качества

- по выгодным, стабильным ценам

- и с возможностью срочной/бесплатной доставки.

В «ТЕКО» Вы получите полный спектр выгод и широкий выбор инструментов для подсчета частоты.

Индуктивные датчики для контроля частоты вращения приводного барабана конвейера

В случае провисания или обрыва конвейерной ленты, нарушается технологический процесс. Этого можно избежать, используя индуктивный датчик контроля минимальной скорости . После установки датчика на приводной барабан конвейера, Ваша система автоматически отслеживает частоту его оборотов, тем самым держит под контролем состояние ленты транспортера. В случае неисправности (снижении частоты ниже установленного минимума) на устройство управления будет подан сигнал о неполадках в работе системы.

С помощью подстроечного резистора на датчике устанавливается минимальное пороговое значение частоты вращения приводного барабана (скорости движения ленты). Для того, чтобы датчик не выдал ложный сигнал по причине инерции конвейера, в нем предусмотрена величина задержки срабатывания при первоначальном запуске двигателя для разгона. В типовых датчиках она достигает 9 секунд, при необходимости - регулируется. Диапазон регулируемых частот: 0,1...2,5 Гц; 2...50 Гц

Вариант успешного применения датчика контроля минимальной скорости: контроль исправности грохота. Датчик запрограммирован на определенную частоту прохождения грохота мимо чувствительного элемента. И в случае, если частота меняется, датчик сигнализирует о сбое в работе грохота (из-за обрыва троса, выхода из строя двигателя или другой возможной причины).

Гарантия - 24 месяца

Контроль частоты в специфических условиях, для индивидуальных обстоятельств

При необходимости, любые типы датчиков «ТЕКО» могут выступать в качестве датчиков минимальной скорости: индуктивные, емкостные, оптические и магниточувствительные. Для этого их достаточно подключить к блоку контроля частоты CF1 , который контролирует частоту импульсов входного сигнала и формирует сигнал на выходе при достижении частотой установленного порогового значения.

Применение блока позволяет контролировать частоту следования объектов во взрывоопасных средах : в соединении со взрывобезопасными датчиками и блоком сопряжения.

Для контроля объектов в «узких» местах конструкции, где крупногабаритный датчик разместить невозможно, возможно применение миниатюрных датчиков с блоком контроля частоты.

Гарантия - 12 месяцев

Для определения частоты вращения вала в коробках передач и подачи сигнала на тахометр и тахограф мы рекомендуем датчики частоты ВТИЮ.7019 и ВТИЮ.7030.

Контроль частоты вращения механизмов широко востребован для определения скорости движения автотранспорта, мониторинга работы автокрана и для отлаженной работы оборудования, в составе которого присутствуют вращающиеся приводные устройства (от сепаратора до грохота).

Измерение частоты вращения с помощью датчиков «ТЕКО» осуществляется бесконтактно и не влияет на срок службы оборудования.

Датчики частоты ВТИЮ.7019 и ВТИЮ.7030. успешно применяются на автомобилях производства КАМАЗ, МАЗ и других известных производителей.

Гарантия - 24 месяца

Исправность трансмиссии всегда под контролем индуктивных датчиков

Регулярная оценка рабочего состояния трансмиссии позволяет Вам избежать аварий, простоев и непредвиденных ремонтных работ. Специально для наблюдения за частотой вращения элементов трансмиссии предназначен датчик ВТИЮ. 7040. Частота вращения контролируемых элементов может составлять от 0 до 6000 Гц. При необходимости мы разрабатываем датчики под индивидуальные габариты.

Датчик готовится к выпуску.

Контролируйте частоту с помощью фотоэлектрических преобразователей

Определяйте частоту вращающегося объекта с помощью фотоэлектрического преобразователя «ТЕКО» OT NK21A-311P-11-L-F .

Принцип его работы в том, чтобы контролируемый объект или его деталь прерывала световой поток, излучаемый датчиком. Прерывание преобразуется в импульс на выходе датчика, который вы можете использовать для контроля частоты вращающегося диска или любой другой детали, совершающей обороты. Одному пересечению луча соответствует один выходной импульс, формируемый по окончанию прохождения затеняющего предмета.

Гарантия - 24 месяца

Мониторинг аварийных ситуаций с помощью тахометра

Для подсчёта и индикации количества действий в единицу времени, а также для выдачи управляющего сигнала при достижении заданной установки частоты предлагаем использовать .

Помимо постоянного мониторинга аварийных ситуаций (в системах контроля частоты вращения механизмов) Вы получаете:

- Универсальность/взаимозаменяемость входных портов;

- Функция «Слежение», управляющая выходным реле;

- Непрерывная и динамичная индикация;

- Программируемый коэффициент деления частоты входного сигнала;

- Детектирование направления вращения при использовании двух сигналов;

- Встроенный источник питания.

Гарантия на прибор - 24 месяца

Контроль частоты вращения зубчатого колеса обычным индуктивным датчиком

Задачу контроля частоты вращения зубчатого колеса можно решить с помощью обычного индуктивного датчика. Для этого нужно знать максимальную рабочую частоту оперирования датчика, частоту вращения зубчатого колеса и число его зубьев.

Для правильного определения рабочей частоты датчика необходимо определить частоту воздействия на него зубчатого колеса.

Решение возможно с помощью простой формулы:

m

x n

/ 60= ƒ (Гц)

где m

- число зубьев, а n

- частота вращения об/мин.

Министерство образования Республики Беларусь

Учреждение образования

Белорусский государственный университет информатики и радиоэлектроники

Кафедра микро- и наноэлектроники

Отчет по лабораторной работе №2

«Датчики скорости вращения»

По дисциплине «Микроэлектронные датчики и сенсорные устройства»

Проверил: Выполнил:

доц. Родионов Ю. А.

Цель работы:

1.Изучение теоретических материалов по теме “Датчики скорости вращения”:

1.1) основные определения датчиков скорости вращения;

1.2) классификация датчиков скорости вращения;

1.3) основные конструктивно-технологические решения исполнения датчиков.

2. Изучение теоретических материалов по теме “Микроэлектронный магниторезистивный датчик скорости вращения”:

2.1) магниторезистивный эффект в датчиках;

2.2) материалы и вопросы технологии;

2.3) интегральная схема формирования сигнала датчика;

2.4) размещение датчика при измерении скорости вращения.

3. Изучение графических материалов по теме “Датчики скорости вращения”:

3.1) температурные зависимости;

3.2) расположение датчика;

3.3) другие зависимости.

1. Датчики скорости вращения

1.1. Основные определения датчиков скорости вращения

Датчики скорости вращения представляют собой, так называемые, частотные датчики. Их принцип действия состоит в преобразовании скорости вращения (углового перемещения) в частоту изменений потока энергии (электрического тока или напряжения). Скорость вращения в технике представляет собой число оборотов в единицу времени и носит название частоты вращения (измеряется в Гц).

Выходной сигнал датчика скорости вращения может быть представлен в виде синусоидального изменения величины (напряжения) или в виде последовательности коротких импульсов. Для использования в цифровых системах контроля последний вид сигнала более предподчителен.

Методы измерения угловых скоростей вращения:

1. абсолютный метод; основан на определении числа оборотов вала и измерении соответствующего промежутка времени;

2. метод сравнения числа оборотов; основан на сравнении при помощи измерительных средств числа оборотов испытываемого вала с известной частотой какого-либо независимого периодического процесса.

Прибор для измерения угловых скоростей в технике называется тахометром . Обычно при помощи тахометров измеряют среднюю скорость вращения, постоянную в заданном промежутке времени.

Тахометры представляют собой современные модули автоматики и могут применяться в системах управления автоматическими линиями, станками и т.д.

Принцип работы тахометров. С помощью кнопок на лицевой панели задается установка количества импульсов датчика на оборот вала, которая высвечивается на индикаторе, и запоминается в энергонезависимой памяти. Ввод установки аналогичен вводу у счетчиков. На вход тахометра поступают импульсы с датчика (индуктивного/оптического или другого выключателя), контролирующего одну или несколько меток на валу. По частоте следования импульсов производится вычисление частоты вращения вала (обороты в минуту) и выдача значения на индикатор.

1.2. Классификация датчиков скорости вращения

По способу воспроизведения показаний : приборы с непосредственным отсчетом и самопишущие.

По принципу конструктивного выполнения : механические и электрические.

Механические тахометры : центробежные, часовые, дифференциальные, вибрационные, фрикционные, гидравлические, пневматические, суммирующие и др.

Современные электрические методы измерения скоростей вращения можно разделить на две основные группы:

1. приборы, измеряющие напряжение датчика, пропорциональное измеряемым скоростям, U=f(n);

2. приборы измеряющие частоту переменного тока датчика, пропорциональную измеряемой угловой скорости вращения, F=f(n).

1.3. Конструктивно-технологические решения исполнения датчиков

1. Индукционные датчики скорости вращения преобразуют измеряемую неэлектрическую величину в ЭДС индукции.

Принцип действия основан на использовании закона электромагнитной индукции.

Согласно закону Фарадея, индуцированное напряжение или электродвижущая сила (э.д.с.) в контуре численно равна и противоположна по знаку скорости изменения магнитного потока, сквозь поверхность ограниченную этим контуром, т.е.

Следовательно, магнитный поток, пересекающий контур, описывается функцией вида:

φ (x) = φ 0 F(x),

где x – переменная углового положения.

Отсюда видно, что относительное перемещение между источником потока и контуром наводит в последнем э.д.с., амплитуда которой пропорциональна скорости перемещения, вследствие чего на выходе датчика формируется сигнал:

e = - φ0(F(x)/dx)·(dx/dt)

В качестве датчиков скорости вращения обычно применяют тахогенераторы, выполненные в виде небольших генераторов постоянного или переменного тока с независимым возбуждением от постоянного магнита.

Устройство тахогенератора постоянного тока . Статор (индуктор), представляющий собой ферромагнитный каркас, несущий 2 (2p в общем случае) полюса, направляющих поле магнитной индукции, образуемое током через катушки или постоянными магнитами. Ротор, представляющий собой многослойный цилиндр из листового железа, вращающийся между полюсами статора, его ось совпадает с осью статора. По его периферии параллельно оси в углублениях располагается n = 2k медных проводников, называемых активными. Активные проводники соединены с пассивными, расположенными вдоль диаметра ротора. Коллектор – это цилиндр с осью, что и у ротора, но имеющей меньший диаметр, несущий изолированные между собой пластинки, каждая из которых связана с активным проводником. Щётки, которые закрепляются на двух диаметрально противоположных клеммах коллектора, располагаются перпендикулярно направлению индукции, служат для снятия максимальной величины э.д.с.

Принцип действия тахогенератора постоянного тока заключается в следующем: 2k проводников соединяются так, чтобы образовать два одинаковых комплекта по k последовательно соединённых проводников. В каждом из них возникает э.д.с., пропорциональная угловой скорости ω. Эта э.д.с. поступает во внешнюю цепь через две щётки, расположенных на коллекторе. Если ротор связан со внешним контуром, то э.д.с. вызывает в нём ток I, проходящий через активные проводники по разные стороны от нейтральной линии. Если проводники составлены попарно и симметрично относительно нейтральной линии, они создают поперечную индукцию, перпендикулярную линии полюсов и пропорциональную I (реакция ротора). Реакция ротора вызывает искривление силовых линий поля и приводит к смещению нейтральной линии в направлении движения. Величина э.д.с. ускоренно убывает с ростом тока I.

Достоинства: знак выходного сигнала изменяется одновременно с изменением направления вращения.

Недостатки: вследствие реакции ротора, выходное напряжение не является линейной функцией скорости вращения.

Тахогенератор переменного тока отличается тем, что в нём отсутствует коллектор и щётки.

Устройство тахометрического асинхронного генератора. Ротор состоит из тонкого немагнитного цилиндра, вращающегося со скоростью ω. Статор состоит из магнитного листового железа и несёт две обмотки: а) возбуждающую обмотку, к которой прикладывается напряжение, б) измерительную обмотку, в которой наводится э.д.с.

Принцип действия. Э.д.с., наводимая в измерительной обмотке, формирует периодический сигнал, амплитуда которого пропорциональна скорости вращения ω.

Достоинства: увеличение срока службы, отсутствие флуктуаций выходного напряжения, малый момент инерции.

Недостатки: более сложная схема включения.

2. Фотоэлектрические датчики скорости вращения регистрируют изменение светового потока, связанное с изменением положения в пространстве каких-либо движущихся частей механизмов и машин.

В качестве датчика скорости вращения применяется фотоэлектрический датчик с прерывателем.

Устройство фотоэлектрического датчика с прерывателем: фотосопротивление, диск с калиброванными отверстиями, который насаживается на вал измеряемого объекта. Фотосопротивление подключается последовательно с сопротивлением к источнику постоянного напряжения.

Принцип действия: Освещенность рабочей поверхности фотосопротивления прерывается диском с отверстиями. Если фотосопротивление не освещено, по нему течет темновой ток I T . В случае освещенности фотосопротивления, по нему течет световой ток I C .

Так как проводимость фотосопротивления при облучении его световым потоком F растет, то его световое сопротивление R C становится меньше темнового сопротивления R Т.

При вращении диска освещенность фотосопротивления модулируется, и в его цепи течет пульсирующий ток. Таким образом, ток, проходящий через фотосопротивление, является функцией светового потока F. Частота пульсаций тока определяется числом отверстий в диске и его скоростью вращения:

где n- скорость вращения диска, об/мин;

S- число отверстий в диске.

Достоинства: универсальность, простота конструкции, широкий рабочий диапазон измеряемой синхронной частоты, малая нагрузка на вал испытываемого объекта, возможность простого промежуточного преобразования частоты обычных серийных датчиков.

3. Емкостные датчики скорости вращения используются для преобразования механических перемещений в изменение емкости.

Устройство: конденсатор переменной емкости C с воздушным диэлектриком, маломощный трансформатор, со вторичной обмотки которого снимается сигнал, напряжение которого пропорционально скорости вращения. Емкостные датчики питаются переменным напряжением (обычно повышенной частоты - до десятков мегагерц). В качестве измерительных схем обычно применяют мостовые схемы и схемы с использованием резонансных контуров. В последнем случае, как правило, используют зависимость частоты колебаний генератора от емкости резонансного контура, т.е. датчик имеет частотный выход.

Принцип действия датчиков этого типа основан на изменении зарядного тока конденсатора пропорционально скорости изменения его емкости.

Вращение вала может быть функционально связано с изменением диэлектрической проницаемости , площади обкладок или расстояния между обкладками .

Для двухобкладочного плоского конденсатора электрическая емкость определяется выражением:

где ε 0 - диэлектрическая постоянная; ε - относительная диэлектрическая проницаемость среды между обкладками; S - активная площадь обкладок; h - расстояние между обкладками конденсатора.

Для преобразования механических перемещений в изменение емкости используются зависимости C (S ) и C (h ).

Если емкость конденсатора изменяется пропорционально изменению площади его обкладок S с частотой , то

где m = /.

Емкостное сопротивление конденсатора X C линейно зависит от расстояния между пластинами конденсатора:

X C = 1/C = /C

Достоинства : простота, высокая чувствительность и малая инерционность.

Недостатки: влияние внешних электрических полей, относительная сложность измерительных устройств.

4. Ультразвуковые датчики скорости вращения применяются для измерения скорости вращения деталей, установленных в труднодоступных местах или для измерения в агрессивных средах.

Устройство. Датчик состоит из генератора ультразвуковых колебаний, излучающей головки, вертушки, вращающейся в трубопроводе, принимающей головки и демодулятора.

Принцип действия основан на различном поглощении или отражении ультразвуковых колебаний разнородными средами. При вращении металлической вертушки за счет различной проводящей способности жидкости и металла несущая частота ультразвуковых колебаний модулируется частотой вращения вертушки. С приемной головки сигнал поступает на измерительную аппаратуру. После демодуляции сигнала получается напряжения с частотой, пропорциональной скорости вращения вертушки.

Достоинства: высокая точность измерения.

Недостатки: шум, вибрация, производимые при движении излучателя, а также низкое разрешение.

5. Магниторезистивные датчики скорости вращения преобразуют измеряемую неэлектрическую величину в изменение сопротивления ферромагнитных материалов.

Устройство. Датчик состоит из измерительной катушки, которая снабжается магнитным сердечником. Катушка помещена перед диском или перед вращающимся ферромагнитным телом.

Принцип действия основан на магниторезистивном эффекте. Этот эффект заключается в том, что некоторые ферромагнитные материалы изменяют свое электрическое сопротивление при воздействии магнитного поля. Степень этого изменения зависит от величины напряженности магнитного поля и угла между вектором напряженности и направлением тока. На магнитный сердечник катушки воздействует поток индукции постоянного магнита. Последовательность скачков магнитных свойств диска или вращающегося тела вызывает периодическое изменение магнитного сопротивления в магнитной цепи катушки, которое наводит в ней э.д.с. с частотой, пропорциональной скорости вращения.

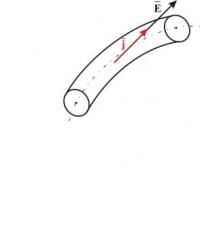

Магнит, установленный на оси вращения, при каждом обороте проходит один раз мимо магниторезистивного датчика, вызывая изменение его сопротивления (см. рис.1).

Рис.1. Схема реализации магниторезистивного датчика вращения.

Изменение сопротивления с помощью схемы, показанной на рис. 2, преобразуется в изменение напряжения U а. Зависимость выходного напряжения сигнала от времени показана на рис. 3.

Рис.2. Схема изменения сопротивления.

Рис.3. Зависимость выходного напряжения сигнала от времени.

Достоинства: простота устройства, надёжность, дешевизна.

Благодаря своим достоинствам микроэлектронные магниторезистивные датчики скорости вращения нашли широкое применение в автомобильной и бытовой технике.

В качестве датчиков частоты вращения в системах автоматики применяют тахогенераторы - маломощные электрические машины постоянного и переменного тока. Для преобразования частоты вращения электродвигателей в напряжение применяют тахометрические мосты.

Тахогенераторы постоянного тока

Тахогенераторы постоянного тока в зависимости от способа возбуждения выполняют двух типов: магнитоэлектрические (возбуждаемые от постоянных магнитов) и электромагнитные (возбуждаемые от специальной обмотки) (рис. 1 а, б).

Напряжение на выходе тахогенератора при постоянном потоке возбуждения U вых = Е - IR я = Сеω - IR я

где Се = (U я - I яR я)/ω - постоянная машины, определяется из паспортных данных.

На холостом ходу (I

=0) напряжение U

вых = Е = Сеω

. Следовательно, статическая характеристика тахогенератора U

вых = f

(ω)

при холостом ходе линейна,

так как Се = const (прямая I, рис. 1, в).

Рис. 1. Датчики частоты вращения (тахометрические генераторы постоянного тока): а) с возбуждением от постоянных магнитов, б) с электромагнитным возбуждением, в) статическая характеристика

При нагрузке статическая характеристика становится нелинейной (кривая 2). изменяется ее наклон, что является следствием реакции якоря и падения напряжения в обмотке якоря тахогенератора. В реальных тахогенераторах возникает падение напряжения на щетках, что приводит к появлению юны нечувствительности (кривая 3).

Для уменьшения искажения статических характеристик тахогенераторов используют при небольших нагрузках (I н = 0,01 - 0,02 А). Ток в цепи якоря I я = Е/(R я + R н), а выходное напряжение U вых = Е - IR я = Сеω - IR я.

Тахогенераторы постоянного тока широко применяются в автоматических системах регулирования электроприводов в качестве датчиков частоты вращения. Их достоинства - малая инерционности высокая точность, малые габариты и масса, а для магнитоэлектрических тахогенераторов еще и отсутствие источника питания. Недостаток - наличие коллектора со щетками.

Тахогенераторы переменного тока

Синхронные тахогенераторы - однофазная синхронная машина с ротором в виде постоянного магнита (рис. 2, а), У синхронных тахогенераторов с изменением угловой скорости вместе с амплитудой изменяется и частота выходного напряжения. Статические характеристики нелинейны. В динамической отношении синхронные тахогенераторы являются безинерционными элементами.

Асинхронный тахогенератор - это двухфазная асинхронная машина с полый немагнитным ротором (рис. 2, б). На статоре асинхронного тахогенератора размещаются две сдвинутые на 90 обмотки (возбуждения ОВ и генератора ОГ). Обмотка ОВ подключается к источнику переменного тока.

Рис. 2. Тахомерические генераторы переменного тока: а - синхронный, б - асинхронный

В обмотке OГ, являющейся выходной, при вращении ротора наводятся э.д.с. трансформации и вращения. Под действием э.д.с. вращения на выходе тахогенератора возникает напряжение U вых.

Статическая характеристика асинхронного тахогенератора также нелинейна. При изменении вращения ротора фаза выходного напряжения изменяется на 180°.

Асинхронные тахогенераторы используют как датчики угловой скорости, частоты вращения и ускорений. В последнем случае обмотка возбуждения асинхронного тахогенератора подключается к источнику постоянного тока.

Достоинства асинхронных тахогенераторов - надежность, малая инерционность. Недостатки - наличие на выходе остаточной э.д.с. при неподвижном роторе, относительно большие габариты.

Тахометрические мосты

Тахометрические мосты постоянного и переменного тока применяют в системах автоматики для создания обратной связи но частоте вращения электрических двигателей. Это позволяет упростить систему, так как отпадает необходимость в дополнительной электрической машине - тахогенераторе. При этом уменьшаются статические и динамические нагрузки на исполнительный двигатель.

Тахометрический мост постоянного тока представляет собой специальную мостовую схему (рис. 3, а), в одно из плеч которой включен якорь двигателя R я, а в другие - резисторы R1 , R2 , R п. К диагонали аb моста подводится напряжение сети U, питающее якорь двигателя, а с диагонали cd снимается напряжение U выхпропорциональное угловой скорости ω.

Современные транспортные средства уже давно не измеряют скорость устаревшим механическим методом - через вращающийся тросик. Сейчас используются специальные устройства, работа которых основывается на эффекте Холла. Датчик работает в паре с контроллером, принимающим от него электромагнитные импульсы, и мгновенно вычисляющим текущую скорость передвижения транспортного средства. Процесс вычисления происходит по такой схеме: каждый пройденный километр пути датчик посылает контроллеру строго определенное число электромагнитных импульсов - 6004.

Чем выше текущая скорость авто, тем с большей интенсивностью передаются импульсы на контроллер, что позволяет последнему точно определять с какой скоростью ТС движется в настоящий момент. Кроме определения скорости, этот датчик выполняет еще одну немаловажную функцию. Когда транспортное средство "катится" накатом, и его скорость не превышает, импульсный датчик скорости не блокирует поступление топлива, способствуя его экономии. Принцип работы датчика скорости достаточно прост, но, если возникают неисправности, это неизбежно сказывается на работе двигателя в целом.

Как влияет датчик скорости на работу двигателя

Исправный датчик скорости передает сигнал в контроллер, который в свою очередь отправляет данные о текущей скорости в электронный блок управления двигателем. На основании этих данных осуществляется расчет подачи топлива и, если водитель убирает ногу с педали газа, подача топлива резко уменьшается, что позволяет двигателю расходовать его достаточно рационально. Возникающие неисправности с датчиком приводят к тому, что блок управления не получает необходимой информации.

При этом, ЭБУ устанавливает текущие обороты на значение 1500/мин и деактивирует режим отсечки подачи топлива. Все это приводит к существенному перерасходу топлива, а также к неравномерной работе самого двигателя, который работает с рывками. Для справки - работающий режим отсечки подачи топлива помогает экономить до 2-х литров горючего при движении в городской черте. Кроме этого, датчик скорости влияет на корректное переключение передач автоматической коробкой. Если он неисправен, не будет работать круиз-контроль, а на некоторых моделях авто будут отмечаться и перебои в работе электроусилителя руля.

Совет! Если внезапно начались подергивания стрелки спидометра или тахометра, важно сразу же проверить состояние тросика, поскольку промедление может привести к необходимости замены самого устройства.

Основные причины неисправности ДС автомобиля

К наиболее распространенным проблемам с этим устройством, можно отнести обрыв электрической цепи, поэтому самостоятельную диагностику оптимально начинать с контроля электрических контактов и самих проводов. Они прозваниваются тестером и проверяются визуально. Часто можно наблюдать их облом сразу после пластикового разъема, а также в области выпускного коллектора.

Все контакты необходимо разъединить и проверить. Как правило, влага и соль способствуют быстрому окислению контактов, что приводит к прерыванию электрической цепи. При обнаружении такой ситуации контакты зачищаются и смазываются смазкой. Обязательно следует проверить трос спидометра - при длительной эксплуатации на нем появляются разрывы, препятствующие нормальной работе датчика. Чтобы избежать проблем с тросиком, его необходимо периодически смазывать моторным маслом. Чтобы самостоятельно заподозрить о неисправности датчика скорости, следует обратить внимание на следующие признаки:

- отказ или некорректная работа спидометра;

- отсутствие стабильности работы двигателя на холостом ходу;

- внезапно увеличившийся расход топлива;

- двигатель резко теряет мощность.

Часто о проблемах с датчиком может свидетельствовать самостоятельная остановка двигателя, работающего в режиме холостого хода при движении накатом, либо при нажатии педали сцепления для переключения передачи. Как правило, при обнаружении вышеперечисленных проблем требуется замена прибора.

Самостоятельное тестирование

Перед тем как проверить датчик скорости, следует выяснить поступает ли на контакты электрическое напряжение. Следует понимать, что поскольку функционирование датчика основывается на эффекте Холла, контакт, предназначенный для передачи импульсов, проверяется лишь при кручении, а в его отсутствии - напряжение на прибор подаваться не будет. Его нормальные значения при проверке мультиметром могут колебаться в пределах значений от 0,5 до 10 В. Способов самостоятельного тестирования датчика скорости три.

- При таком способе диагностики потребуется предварительный демонтаж устройства. При помощи цифрового мультиметра следует отыскать среди контактов тот, через который ведется передача импульсов. Плюсовой щуп мультиметра замыкается на него, а минусовой - на корпус авто. После этого ось самого датчика необходимо начать вращать с малой скоростью - мультиметр покажет небольшое напряжение, которое должно возрастать параллельно с увеличением скорости вращения оси.

Внимание! Демонтаж датчика следует проводить только при выключенном зажигании, в противном случае в момент разъединения контактов устройство может просто перегореть.

При использовании второго и третьего способа имеет смысл проверить и привод устройства. Он отыскивается на ощупь, и при вращении колеса оценивается стабильность вращения привода.

Как самостоятельно заменить датчик скорости

Прежде чем начинать процедуру замены датчика скорости, следует выполнить вышеуказанные мероприятия по его диагностике, и лишь после этого целесообразно осуществлять замену. При этом, следует обратить внимание на качество вновь приобретаемого устройства - лучше использовать европейские или отечественные датчики, но никак не произведенные в Китае. Помимо качества самих материалов, в отечественных приборах все контакты, на которые могут воздействовать неблагоприятные факторы окружающей среды, залиты лаком, что существенно продлевает срок эксплуатации.

Кроме того, из всех вариантов следует предпочесть вариант устройства не с пластиковым хвостовиком, а с металлическим. Пластиковый хвостовик изнашивается гораздо быстрее, особенно, если водитель предпочитает агрессивный стиль вождения и высокую скорость. Для облегчения процесса замены, машину лучше загнать на яму или поднять подъемником. Узнать о том, где находится датчик скорости можно в руководстве по эксплуатации конкретного автомобиля.

После его обнаружения, следует очистить его от загрязнений, предварительно выключив зажигание или отсоединив клеммы с аккумуляторной батареи, и попытаться его открутить. Если с первого раза не получается, прилагать чрезмерные усилия не рекомендуется - лучше обработать соединение WD-40 и немного подождать. После успешного демонтажа, устанавливается новый прибор, соединяются разъемы датчика скорости и подключается питание на АКБ. О том, как выполнить самостоятельную замену рассказано на видео:

Совет! После установки нового датчика скорости следует вручную провести обнуление ошибки в электронном блоке управления двигателя, в противном случае индикатор неисправности будет продолжать гореть, а ЭБУ - считать, что датчик неисправен.

Можно ли продлить срок службы датчика скорости

Поскольку устройство датчика скорости не отличается особой сложностью, а процедура замены сложностью, многие автовладельцы не уделяют этому устройству какого-либо внимания, что в определенной степени способствует быстрому выходу его из строя. В особенности рискуют те водители, кто предпочитает езду на высоких скоростях, а установленный датчик имеет пластиковый хвостовик, который быстро разбивается тросиком.

Частой причиной неисправности может становиться и сам тросик. На него постоянно оказывает негативное воздействие такие факторы, как влага и реагенты, которыми обрабатываются дороги, в результате чего он теряет первоначальную эластичность и начинает расслаиваться. Оплетка тросика также теряет свою эластичность. Чтобы не допустить преждевременного перетирания тросика имеет смысл периодически обрабатывать его машинным маслом, которое закачивается под оплетку через шприц.

Отдельное внимание следует уделять хвостовику датчика скорости в том месте, где происходит соединение самого датчика и троса. Если хвостовик пластиковый -то плотности крепления, поскольку если оно разбалтывается в процессе эксплуатации автомобиля, посадочное место может быть разбито. Такая неприятность приведет к тому, что датчик перестанет работать, а ремонту его хвостовик не подлежит - придется менять все устройство.

Следует знать, что контакты датчика скорости также нуждаются в периодической очистке, поскольку на них постоянно воздействует влага и реагенты, приводя к их окислению. Помимо ухудшения проводимости электрического напряжения, это может приводит и к возникновению короткого замыкания, которое гарантированно выведет чувствительный прибор из строя.