15 Опускные колодцы

Опускные колодцы представляют собой сборную или монолитную железобетонную конструкцию, которая под собственным весом или при дополнительной пригрузке по мере разработки грунта внутри ее опускается до проектной отметки. По форме поперечного сечения опускные колодцы могут быть круглыми, квадратными, прямоугольными, смешанной формы с внутренними перегородками или без них (рис.15.1). В зависимости от назначения опускного колодца как фундамента и размещаемого в нем технологического оборудования принимают их определенную форму, размеры в плане и глубину. Исходя из величины действующих нагрузок и особенностей грунтовых условий, разрабатывают метод погружения и конструкцию опускных колодцев. Наиболее рациональной является круглая форма, при которой активное давление окружающего грунта распределяется равномерно, а стенки колодца в горизонтальных сечениях будут испытывать только напряжения сжатия.

По способу изготовления опускные колодцы выполняют из железобетона и подразделяют на монолитные и сборные. Монолитные колодцы изготавливают на месте погружения на предварительно подготовленной площадке.

Стенки колодца армируют вертикальными пространственными каркасами, которые изготавливают на заводе и соединяют сваркой на месте. Для бетонирования стенок колодца применяют высокопрочный бетон класса В35-В40. Кроме прочностных показателей необходимо выдерживать заданную плотность и водонепроницаемость бетона поскольку опускные колодцы часто располагаются ниже УПВ.

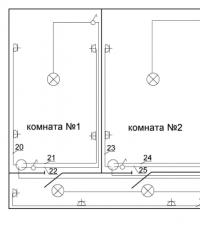

Рис.15.1 - Формы сечений опускных колодцев в плане: а – круглая;

б – квадратная; в – прямоугольная; г – прямоугольная с поперечными перегородками; д – с закругленными торцевыми стенками

Ножевую часть оболочки колодца делают шире стенки на 100-150 мм со стороны грунта для снижения трения на боковой поверхности при погружении (рис.15.2). Оболочку чаще выполняют шире основания с наклоном кверху 1/100. Ширину режущей кромки ножевой части принимают в зависимости от размеров колодца и плотности проходимых грунтов, но не менее 150-400 мм. Снаружи режущую часть обрамляют уголком ∟100х100. Толщину стенок монолитных колодцев принимают из условия веса, необходимого для преодоления сил трения при погружении. В более крупных по размерам колодцах, погружаемых без тексотропной рубашки, толщину стен принимают 2,0-2,5 м и более.

Монолитные железобетонные колодцы просты в изготовлении, их можно выполнять любой формы, но они требуют большого количества металла, значительной трудоемкости и времени на приобретение прочности бетона при наращивании стенок по высоте.

В этом отношении преимуществом обладают сборные опускные колодцы, выполняемые из панелей заводского изготовления длиной 12,0, шириной 1,4-2,0 и толщиной стенки 0,4-0,8 м (рис.15.3). Между собой панели соединяют с помощью петлевых стыков и накладками на сварке. Сборку производят на месте одновременно с ножевой частью и армируют дополнительно вертикальной и горизонтальной арматурой с наружной и внутренней сторон. Как и в монолитных железобетонных колодцах, наружную ножевую часть делают шире на 150 мм для образования полости вокруг колодца при его опускании, в которую заливают суспензию из глинистого раствора для уменьшения сил трения по наружной стенке колодца. Учитывая эти требования, изготовляют опускные колодцы диаметром 8,0-24,0 и глубиной 25,0 м и более.

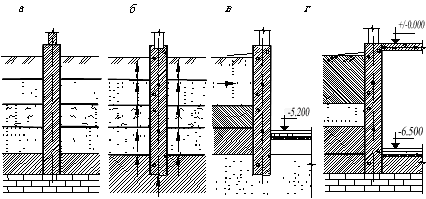

Рис.15.2 - Формы вертикальных сечений опускных колодцев:

а – цилиндрическая; б – коническая; в – цилиндрическая

Ступенчатая; 1 – ножевая часть опускного колодца;

2 – оболочка опускного колодца; 3 – арматура ножа колодца

Рис.15.3 - Сборный опускной колодец из вертикальных панелей: 1 – панели; 2 – форшахта | Монтаж колодцев из вертикальных готовых панелей значительно сокращает сроки строительства, снижает его трудоемкость. Недостатком сборного опускного колодца является его небольшой вес, который не позволяет стабилизировать колодец, расположенный ниже УПВ, и требует дополнительных устройств для удержания его от всплытия. В последние годы стали применять пустотелые криволинейные блоки, укладываемые с перевязкой швов, соединением с помощью петлевых стыков. Находит применение сборно-монолитный вариант опускного колодца, когда нижнюю режущую часть выполняют из монолитного |

железобетона, на который по мере погружения колодца наращивают сборные двухпустотные блоки, которые укладывают на растворе. Блоки крепят между собой в местах вертикальных швов, после чего их заполняют бетоном. Такую конструкцию чаще используют при строительстве крупных опускных колодцев с глубиной погружения 30,0-40,0 м и при диаметре более 20,0 м. Основным недостатком этого способа является значительный объем расходуемого монолитного железобетона на замоноличивание стыков и изготовление ножевой части, а преимуществом - применение одного типоразмера, наличие в блоках пустот, что позволяет регулировать вес колодца при заполнении их бетоном, выравнивая его при перекосах и удерживая от всплытия.

^

15.2. Погружение опускных колодцев

В зависимости от назначения, размеров в плане, гидрогеологических условий и экономической целесообразности используют следующие методы погружения опускных колодцев.

При отсутствии подземных вод или в условиях водопонижения применяют разработку грунта в колодце экскаваторами или бульдозерами (рис.15.4, а ). Вынутый грунт бадьями поднимают на поверхность. Этот метод приемлем при разработке рыхлых песков, легких супесей, галечника. Используют также средства гидромеханизации в легко размываемых грунтах (пески, супеси, мелкие суглинки), но при наличии на стройплощадке необходимого количества воды, обеспечении достаточной электроэнергией и трубами для сброса пульпы за пределы строительной площадки. Глубину разработки грунта на одну высоту опускания принимают равной 1,5-2,0 м.

На обводненной территории или в грунтах с высоким уровнем подземных вод предварительно производят водопонижение или откачку воды. Глубинное водопонижение осуществляют с помощью иглофильтров, расположенных по периметру, и откачкой насосами.

Разработку грунта под водой обычно осуществляют грейфером (рис.15.4, б ).

По мере наращивания веса опускного колодца вертикальность его перемещения в грунте контролируется инструментально. Могут возникнуть сложности при недостаточно проведенных инженерно-геологических изысканиях - появляются включения твердых пород под ножевой частью колодца, что создает неравномерное перемещение по вертикали, вызывает перекос или зависание, а иногда приводит к разрушению стенок опускного колодца.

Рис.15.4 - Разработка грунта в опускном колодце:

а – насухо с помощью экскаватора;

б – под водой с помощью грейфера;

1 - колодец; 2 – башенный кран; 3 – экскаватор;

4 – кран-экскаватор; 5 – грейфер

Для преодоления сил трения о стенки опускного колодца применяют способ погружения с помощью тиксотропной рубашки. В результате этого контакт колодца с грунтом при нормальном опускании происходит только в пределах ножевой части и по небольшой площади. Выше ножевой части создается тиксотропная рубашка из глинистого раствора, закачиваемого сверху через инъекционные трубы. Раствор приготавливают из бентонитовых глин, содержащих монтмориллонит, обладающий тиксоторопными свойствами – он легко переходит из жидкого состояния в гелеобразную массу. Такими свойствами обладают пластичные глины, содержащие мелкие частицы (0,005 мм) не менее 30 %. Суспензию закачивают по всей площади кольца круглой или прямоугольной формы, от уступа ножевой части до верха погружения, что позволяет равномерно производить погружение, снижает трение о боковую поверхность.

^

15.3. Расчет фундаментов глубокого заложения

(опускные колодцы)

Расчет фундамента в виде опускного колодца производят по материалу как для железобетонных конструкций на нагрузки и воздействия, возникающие в условиях строительства и эксплуатации сооружения. При погружении колодца в грунт учитывают следующие виды нагрузок: собственный вес колодца  , нагрузку колодца при погружении

, нагрузку колодца при погружении  , горизонтальное давление грунта на стенки колодца

, горизонтальное давление грунта на стенки колодца  , гидростатическое давление воды на колодец

, гидростатическое давление воды на колодец  , силы трения грунта по боковой поверхности колодца

, силы трения грунта по боковой поверхности колодца  , реактивное давление грунта под подошвой ножа

, реактивное давление грунта под подошвой ножа  .

.

Расчет опускных колодцев на строительные нагрузки включает: расчет на погружение, расчет стен на разрыв, расчет ножевой части колодца, расчет стен колодца на боковое давление грунта, расчет прочности стен на изгиб в вертикальной полости, расчет на всплытие.

Расчетом на период погружения необходимо проверить:

прочность наружных, внутренних стен, перекрытий;

на сдвиг по подошве, на опрокидывание и на общую устойчивость сооружения вместе с основанием;

на всплытие колодца.

Работа опускного колодца как фундамента сравнима с работой висячей сваи в грунте . Разница заключается в размерах обеих конструкций и большой несущей способности колодца за счет опирания на прочные грунты, расположенные на значительной глубине (рис.15.5).

Расчет производят в соответствии с известными методами учета влияния сил трения, развивающихся по боковой поверхности фундамента. При этом следует иметь в виду, что опускной колодец погружается без днища, работают боковая поверхность и ножевая часть и по мере разработки грунта по площади основания и у ножевой части происходит перемещение его по вертикали. По мере опускания производят наращивание стенок опускного колодца, увеличивая нагрузку на ножевую часть. Расчеты производят для условий строительства и эксплуатации.

Погружение колодца обеспечивается при соблюдении условия

, (15.1)

, (15.1)

где  - вес строительных конструкций стен; - пригрузка колодца при по гружении;

- вес строительных конструкций стен; - пригрузка колодца при по гружении;  - сила трения стен колодца по грунту при погружении;

- сила трения стен колодца по грунту при погружении;  - сопротивление грунта под подошвой ножа;

- сопротивление грунта под подошвой ножа;  - коэффициент надежности погружения (обычно принимают равным 1,15).

- коэффициент надежности погружения (обычно принимают равным 1,15).

Расчет выполняют поэтапно по мере наращивания каждого яруса и на полную глубину.

Если колодец опускается с днищем и подводной разработкой грунта, расчетные усилия (моменты и поперечные силы) увеличивают на 15 % из-за сложности контроля за положением опорных зон.

Прочность железобетонного днища с шарнирным опиранием по контуру на стены колодца рассчитывают на следующие нагрузки: отпор грунта под днищем колодца  и гидростатичское давление подземных вод по формуле

и гидростатичское давление подземных вод по формуле

, (15.2)

, (15.2)

где  - сумма всех постоянных вертикальных нагрузок на колодец с учетом сил трения.

- сумма всех постоянных вертикальных нагрузок на колодец с учетом сил трения.

При расчете опускного колодца в условиях эксплуатации нужно учитывать:

прочность наружных и внутренних стен, днища, перекрытий;

всплытие колодца;

сдвиг по подошве, опрокидывание и общую устойчивость сооружения вместе с основанием.

Тогда расчет в условиях эксплуатации следует производить с учетом нагрузок:

. (15.3)

. (15.3)

Здесь  - расчетные нагрузки;

- расчетные нагрузки;  - сумма усилий трения при расчете на всплытие;

- сумма усилий трения при расчете на всплытие;  - площадь основания колодца;

- площадь основания колодца;  - расчетное превышение уровня подземных вод над основанием днища колодца;

- расчетное превышение уровня подземных вод над основанием днища колодца;  - удельный вес воды;

- удельный вес воды;  - коэффициент надежности от всплытия.

- коэффициент надежности от всплытия.

Железобетонные элементы конструкций опускного колодца рассчитывают в соответствии с требованиями СНиП 2.03.01-84-М "Бетонные и железобетонные конструкции" .

Если условие (15.3) не выполняется, то необходимо предусмотреть устройство анкерных креплений или увеличивать вес колодца.

Расчет колодца на сдвиг по подошве и опрокидывание, а также общей устойчивости совместно с основанием проводят только в случае больших горизонтальных усилий.

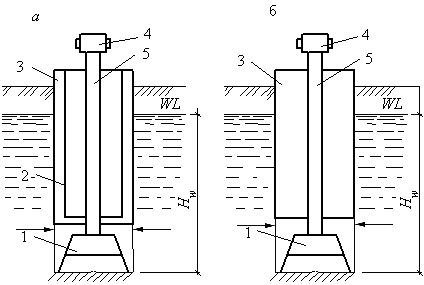

15.4. Кессоны

Одним из разновидности фундаментов глубокого заложения являются кессоны (рис.15.6). Кессоны применяют давно, особенно в обводненных грунтах с чередующимися слоями слабых грунтов и твердых пород – скальных, полускальных, в которых опускные колодцы устраивать трудно .

Кессон сравнивают с перевернутой вверх днищем коробчатой конструкцией, имеющей потолок, боковые стенки и два помещения – рабочую камеру 1, в которую под давлением нагнетается сжатый воздух, уравновешивающий давление воды на данной глубине и не мешающий производить работы по разработке грунта, и надкессонное строение 3, через которое проходит шахтная труба 5 и шлюзовой аппарат 4, открывающий доступ людям в кессон и обеспечивающий подачу материалов, оборудования и подъем вынутого грунта.

Надкессонное строение в зависимости от назначения кессона как фундамента глубокого заложения выполняют в виде сплошного массива из монолитного бетона или железобетона. Если надкессонное строение используется под заглубленное помещение, то его конструкция несколько отличается по весу и технологии изготовления. Наружные стенки тщательно гидроизолируют от проникновения воды. Они могут быть сделаны из сборных элементов. Надкессонное строение выполняют по всей высоте или же ярусами по мере погружения.

Рис.15.6 - Схема устройства фундаментов глубокого заложения

Методом кессона: а – для заглубленного помещения; б – для

Глубокого фундамента; 1 – кессонная камера; 2 – гидроизоляция;

3 – надкессонное строение; 4 – шлюзовой аппарат; 5 – шахтная труба

Основными элементами, необходимыми для погружения кессонов, являются шлюзовые аппараты, шахтные трубы и компрессорная станция. Шлюзовой аппарат соединен с кессонной камерой шахтными трубами, по которым рабочие попадают в камеру. Предварительно происходит адаптация организма человека в условиях повышенного давления и постепенного снижения его во избежание декомпрессии после окончания работ. Давление в рабочей камере соответствует величине 350-400 кПа при глубине погружения кессона на 35,0-40,0 м. Оно предотвращает попадание воды, окружающей кессон, в рабочую камеру. Рабочие находятся в кессоне в течение 2 часов. Адаптация их к работе в камере входа составляет 15-20 мин, а при выходе из камеры - в пределах 1 часа со снижением давления воздуха до атмосферного. Поэтому данный способ устройства фундаментов является дорогостоящим, сложным как для людей, работающих в кессоне, так и по технологии производства работ.

Сначала на поверхности монтируют кессонную камеру, шлюзовой аппарат и шахтные трубы. Одновременно вблизи кессона сооружают компрессорную станцию, монтируют оборудование для подачи сжатого воздуха в кессон. После того как бетон кессонной камеры достиг проектной прочности, начинают погружение. В кессонную камеру, как только она достигла уровня подземных вод, подают сжатый воздух для отжатия воды из камеры кессона. По мере погружения кессона производят наращивание шахтной трубы и надкессоной части сооружения. Грунт в камере кессона разрабатывают вручную или гидромеханическим способом и подают наверх через шахтное отверстие и шлюзовую камеру.

Расчет кессона выполняют аналогично расчету опускного колодца.

^

15.5. Тонкостенные оболочки

В связи с появление мощных вибропогружателей, позволяющих погружать элементы больших размеров на значительную глубину, в качестве фундаментов глубокого заложения стали использовать тонкостенные железобетонные оболочки, изготовляемые на заводе (рис.15.7).

Рис.15.7 - Конструкция типовой тонкостенной оболочки

диаметром 1,6 м

Тонкостенные оболочки представляют собой пустотелый цилиндр, выполненный из предварительно напряженного железобетона. Оболочки изготавливают секциями длиной 6,0-12,0 м с наружным диаметром 1,0-3,0 м. Элементы оболочки сваривают до начала погружения и по мере погружения наращивают. Погружение оболочек в грунт производят вибропогружателем. Нижняя часть оболочки снабжается ножом для предотвращения от разрушения при встрече с твердыми включениями. После погружения оболочки до заданной глубины ее полость заполняют бетоном. Чтобы снизить объем укладываемого бетона или вообще исключить заполнение оболочки бетоном, применяют оболочки с утолщенной стенкой до 160…200 мм. Усиленные оболочки обладают повышенной прочностью при погружении в труднопроходимые грунты с включением галечника, валунов и не требуют заполнения полости бетоном, что значительно сокращает процесс изготовления фундамента, так как на твердение и набор прочности бетона требуется определенное время.

В нескальных грунтах для увеличения несущей способности оболочки по грунту устраивают внизу уширенную пяту разбуриванием или камуфлетным взрывом с последующим заполнением бетонной смесью. Такой тип фундамента глубокого заложения является экономичным, так как позволяет значительно сократить время на его изготовление, повышает несущую способность оболочки, способствует уменьшению трудоемкости при производстве работ, позволяет лучше использовать прочностные свойства материала фундамента.

Фундаменты из оболочек широко применяются при больших вертикальных и горизонтальных нагрузках, характерных для мостов и гидротехнических сооружений.

^

15.6. Подземные сооружения, устраиваемые

методом "стена в грунте"

Фундаменты подземных сооружений, устраиваемые методом "стена в грунте", получили развитие в городах в условиях застроенной территории. Этот метод позволяет устраивать подземные сооружения вблизи существующих зданий и сооружений без нарушения их устойчивости, принимает часть динамических нагрузок на себя. Его конструктивные элементы являются неотъемлемой составляющей конструкцией для транспортных сооружений – подземные переходы, тоннели, станции метрополитена, подземные автомагистрали, а также при строительстве гидротехнических сооружений – водозаборные и насосные станции, противофильтрационные завесы плотин и дамб, набережные, причальные стенки и др. .

"Стена в грунте" одновременно может служить креплением стенок котлована, подземных этажей.

Устойчивость стен подземных сооружений обеспечивается заделкой их нижней части в грунтах, а также применением распорных конструктивных элементов в виде распорных балок и анкеров (рис.15.8). При расстоянии между параллельными стенами подземных сооружений до 15,0 м устойчивость стен полностью обеспечивается, при большем расстоянии необходимо предусматривать их анкерное крепление.

Глубину заложения (высоту) стен в грунте принимают в зависимости от гидрогеологических условий площадки, конструкции стен, технологии производства работ по их возведению, с учетом технико-экономического сравнения вариантов. В условиях устройства сооружений в водонасыщенных грунтах рекомендуется заглублять стену в водоупорный слой (суглинки, глины) на глубину 1,0-1,5 м, в скальные грунты – на 0,5-1,0 м.

Рис.15.8 - Конструктивные схемы сооружений с параллельными

Стенами: а – консольная стена (Н – глубина заложения стены);

б – стена с креплением параллельными распорками; в – стена

С креплением анкерами; 1 – стена; 2 – распорки; 3 – анкеры

Технология изготовления "стены в грунте" предусматривает применение как монолитного железобетона, так и сборных железобетонных элементов.

При сооружении траншейных стен предварительно устраивают сборную или монолитную форшахту. Она служит направляющей для землеройных механизмов, опорой для подвешивания армокаркасов, бетонолитных труб, сборных железобетонных панелей.

Глубину пионерной траншеи  принимают 0,8-1,5 м в зависимости от прочности поверхностного слоя грунта, длину захватки в продольном направлении - 4,0-6,0 м, ширину траншеи - в зависимости от оборудования, толщины несущих монолитных стен (40, 60, 80 и 100 см). Объем захватки с учетом укладываемого бетона должен составлять не более 50-60 м 3 .

принимают 0,8-1,5 м в зависимости от прочности поверхностного слоя грунта, длину захватки в продольном направлении - 4,0-6,0 м, ширину траншеи - в зависимости от оборудования, толщины несущих монолитных стен (40, 60, 80 и 100 см). Объем захватки с учетом укладываемого бетона должен составлять не более 50-60 м 3 .

Для разработки грунта в траншее используют землеройное оборудование непрерывного действия – экскаваторы типа "обратная лопата" с удлиненной стрелой и узким ковшом, позволяющим рыть траншею глубиной до 7,0-8,0 м, буровые станки вращательного бурения и специальные ковшовые и фрезерные агрегаты.

Для удержания стенки от обрушения в нее заливают тиксотропный глинистый раствор. Уровень раствора должен быть выше уровня подземных вод. Для приготовления глинистых растворов плотностью 1,15-1,30 т/м 3 применяют специальные бентонитовые глины или местные глины. Опускают арматурный каркас, производят бетонирование и переходят к выполнению работ в следующей захватке через одну, а после ее устройства - к промежуточной и т.д. В результате получается сплошная стена. Такая конструкция стены может служить креплением стен котлована, стеной подземных этажей и фундаментом.

Наряду с устройством "стены в грунте" из монолитного железобетона этот процесс можно ускорить путем заполнения траншеи сборными железобетонными панелями. Для удобства монтажных работ толщину панелей принимают на 6,0-10,0 см меньше ширины траншеи Образовавшийся зазор заполняют специальным цементно-песчаным или цементно-глинистым раствором. Раствор должен быть жидким, после твердения приобретать прочность не ниже прочности окружающего грунта и быть водонепроницаемым.

В последние годы в практику фундаментостроения начали внедрять шлицевые (щелевые) фундаменты (рис.15.9). Этот тип фундаментов целесообразно применять при строительстве на практически непригодных грунтах, при полной прорезке просадочной толщи, в сложных напластованиях водонасыщенных грунтов, в оползневых условиях, где стена выполняет функции как фундамента, так и удерживающего сооружения.

Шлицевые фундаменты устраивают на глубину от 4,0 до 50 м и более. Глубина устройства фундамента ограничивается применением землеройных механизмов. Ширина траншеи может быть 0,2-1,2 м и зависит от возможностей применяемых механизмов. По способу изготовления шлицевые фундаменты могут быть сборные, монолитные и сборно-монолитные, по способу передачи нагрузки от сооружения на грунт – шлицы-стойки, передающие нагрузку на практически несжимаемый грунт, висячие, передающие нагрузку боковой поверхностью и подошвой фундамента (рис.15.10) .

Толщина стенок монолитного шлицевого фундамента - 400-600 мм, сборного –200-1200 мм. Сборные шлицевые фундаменты опускают в заранее прорезанную траншею. Толщину шлицевого фундамента

Рис.15.9 - Конструкции сборных шлицевых фундаментов из

Плоских панелей: а – однорядный; б – двухрядный; 1 – колонна;

2 – ростверк со стаканом под колонну; 3 – сборный плоский

Элемент; 4 – тампонажный раствор

принимают на 10 см меньше ширины траншеи для облегчения монтажа и проведения тампонажных работ по заделке пазух. Тампонажным материалом служат глино-цементно-песчаные растворы или глино-щебне-песчаные композиции. Конструкции стыков между сборными элементами необходимо принимать такими, чтобы они позволяли легко вести монтаж элементов под глинистой суспензией и проводить тампонажные работы. Сборные шлицевые фундаменты применяют из сплошных плоских панелей, из пустотелых панелей и тонкостенных объемных элементов.

При проектировании шлицевых фундаментов нужно выполнять расчет устойчивости стенок траншей с учетом гидрогеологических условий строительной площадки, физико-механических свойств грунтов, уровня грунтовых вод и нагрузки от вблизи стоящих зданий.

Шлицевые фундаменты работают не только в продольном, но и в поперечном направлении. Поэтому расчет шлицевых фундаментов и их оснований должен производиться по двум группам предельных состояний:

1) по прочности материала фундаментов и их элементов; по несущей

Рис.15.10 - Схемы поперечных разрезов шлицевых фундаментов:

а – работающие нижней частью; б – работающие нижней частью и

Боковой поверхностью; в – работающие консольно; г – работающие

С элементами жесткости – перекрытие, защемление

способности основания; по устойчивости оснований шлицевых фундаментов, если на них передаются горизонтальные нагрузки;

2) по деформациям оснований шлицевых фундаментов; по перемещениям фундаментов с учетом взаимодействия фундамента с грунтом от действия вертикальных, горизонтальных нагрузок и моментов, по образованию и раскрытию трещин в элементах железобетонных фундаментов.

ГЛАВА 16

^ ФУНДАМЕНТЫ, ВОЗВОДИМЫЕ В УСЛОВИЯХ

СТРУКТУРНО-НЕУСТОЙЧИВЫХ ГРУНТОВ

16.1. Просадочные грунты

Отдельные виды грунтов при увлажнении способны уплотняться и терять устойчивость. Деформации, которые при этом возникают, называются просадками. К просадочным грунтам относятся лессы и лессовидные пылевато-глинистые грунты. Особенностью этих грунтов являются присутствие в них крупных, видимых невооруженных глазом пор, большое содержание пылеватых частиц, наличие растворимых солей (карбонатов, сульфатов и хлоридов).

Макропористые лессовидные грунты распространены широко. Часть их имеет очень высокую пористость – до 50 и более процентов, поэтому в естественном состоянии при замачивании они могут давать значительные просадочные деформации.